Soluzioni per il recupero del calore a bassa temperatura nell’industria

DOI 10.12910/EAI2020-084

di Miriam Benedetti, Lorena Giordano, Alessandra Gugliandolo, Laboratorio Soluzioni Energetiche Integrate, ENEA

Il calore di scarto dei processi industriali è una delle maggiori fonti di perdita di energia. Uno studio realizzato da ENEA con le Università di Roma Tor Vergata, dell’Aquila e di Udine propone approcci e strumenti per recuperare il calore di scarto a bassa temperatura, una buona pratica, riconosciuta come strategica a livello europeo e tecnologicamente fattibile, ma ancora ostacolata da barriere gestionali.

La Commissione Europea con la direttiva 2018/2002, che sostituisce la precedente direttiva 2012/27/UE, ha rinnovato e ampliato il quadro comune di misure per la promozione e il sostegno dell’efficienza energetica, per garantire la riduzione del 32.5% del consumo di energia primaria entro il 2030 (obiettivo da rivedere al rialzo entro il 2023). Per quanto riguarda l’Italia, il Piano Nazionale Integrato per l’Energia ed il Clima (PNIEC) ha fissato un target indicativo di riduzione dei consumi al 2030 pari al 43% dell’energia primaria, corrispondente ad una diminuzione annua dei consumi di energia finale di 9.3 Mtep, da conseguire nel settore residenziale, terziario, dei trasporti e dell’industria.

Tra questi, il settore industriale offre notevoli opportunità di intervento, essendo responsabile di circa il 25% dei consumi finali di energia e di oltre il 50% delle emissioni di CO2 a livello europeo [1]. In tale ambito si sta lavorando allo sviluppo di strumenti di supporto che consentano alle aziende di semplificare i processi di individuazione e valutazione delle opportunità di risparmio energetico offerte dal recupero di calore a bassa temperatura, una buona pratica di efficienza energetica dal riconosciuto valore strategico a livello europeo, attualmente fattibile da un punto di vista tecnologico, ma ancora ostacolata da barriere gestionali.

Lo studio attualmente in corso è finanziato dal Ministero dello Sviluppo Economico attraverso il Piano Triennale di Realizzazione 2019-2021 della Ricerca di Sistema, ed è realizzato da ENEA in collaborazione con tre atenei italiani (Università di Roma Tor Vergata, Università dell’Aquila e Università di Udine).

Disponibilità teoriche e complessità nelle valutazioni

Il settore industriale è responsabile di un terzo del consumo energetico globale, nonché dello spreco di circa la metà di esso sotto forma di flussi di calore inutilizzati [2]. Fornire una quantificazione esatta del calore di scarto industriale disponibile è un compito molto complesso, a causa dell’incompletezza e della frammentarietà dei dati, oltre che della forte eterogeneità del settore.

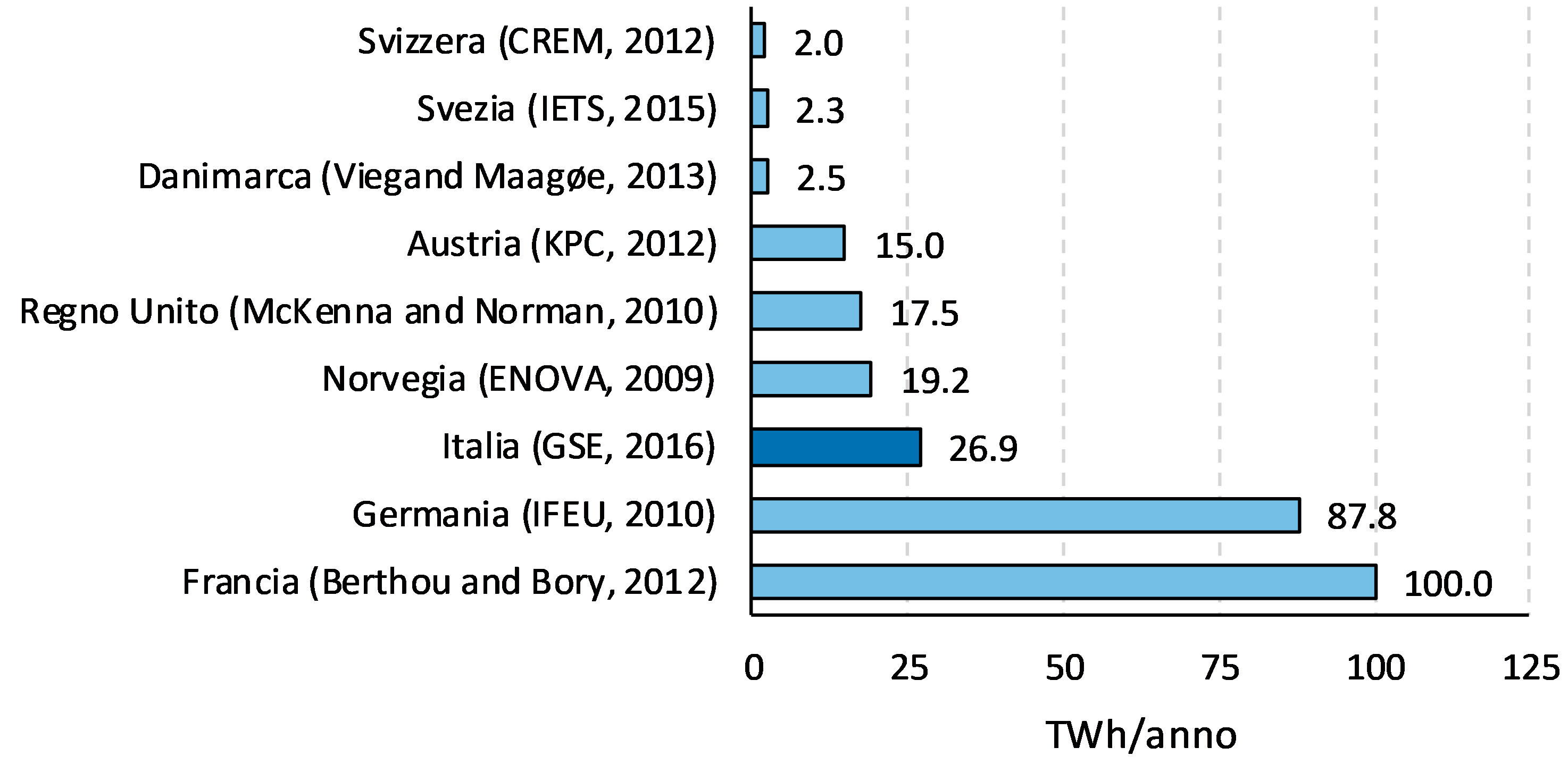

Ancora più difficoltosa è la valutazione delle sue potenzialità di sfruttamento, ovvero della frazione di calore di scarto tecnicamente ed economicamente recuperabile. Alcuni studi, tuttavia, hanno valutato le disponibilità teoriche del calore di scarto da processi industriali e ci forniscono un’idea preliminare delle potenzialità di recupero. Come evidenziato in Figura 1, per quanto riguarda l’Italia, la stima del calore di scarto disponibile è pari a circa 26 TWh/anno [3]. Tale valore è da considerarsi puramente indicativo, a causa della mancanza di dati puntuali relativi ai consumi energetici dei siti industriali e della mancanza di informazioni che consentano di tenere conto delle specificità dei processi produttivi nella quantificazione del calore di scarto generato.

Considerando che il riscaldamento industriale è una delle maggiori componenti della domanda di energia (ad esempio si stima rappresenti circa il 72% del consumo di energia industriale nel Regno Unito [4]), e il riscaldamento residenziale costituisce comunque una quota di consumo rilevante nei Paesi europei, è chiaro che sprecare una quantità così grande di energia termica non è più sostenibile. Il recupero del calore di scarto industriale consentirebbe infatti alle aziende industriali di aumentare la loro efficienza energetica, riducendo così l’impatto ambientale e climalterante e migliorando la competitività e la sicurezza energetica per l’intera comunità.

Tuttavia, i progetti di recupero del calore di scarto, anche se allo stato dell’arte per le aziende più grandi, presentano ancora un enorme potenziale di ottimizzazione. Il loro tasso di implementazione è ancora basso, con una conseguente significativa quantità di calore refluo nelle industrie ad alta intensità di risorse e di energia.

Allo stato attuale esistono diverse tecnologie di recupero del calore di scarto, grazie alle quali è possibile produrre non solo energia termica o frigorifera a differenti livelli di temperatura, ma anche energia elettrica.

Tra queste vi sono gli impianti ORC (Organic Rankine Cycle), le pompe di calore e le macchine frigorifere ad assorbimento, già commercializzate in determinati campi di potenza. Pertanto, il riutilizzo del calore di scarto è nella gran parte dei casi tecnicamente fattibile.

Ciò che in realtà impedisce alle aziende industriali di adottare tali tecnologie sono principalmente barriere non tecnologiche, come quelle organizzative, informative, di comunicazione e finanziarie.

In particolare, il calore di scarto a media e alta temperatura (>250 °C circa) può essere efficacemente recuperato soddisfacendo i fabbisogni di utenze a differenti livelli di temperatura o impiegato per produrre energia elettrica. L’utilizzo del calore di scarto a bassa (<250 °C circa) e a bassissima temperatura (<120 °C) è invece più difficoltoso e spesso economicamente non conveniente, sia per le modeste efficienze di conversione del calore, che per la necessità di grandi superfici di scambio termico. Una maggiore efficacia nel recupero di calore a bassa e bassissima temperatura richiede non solo il miglioramento delle tecnologie di recupero, ma anche la definizione di opportune metodologie di ottimizzazione degli scambi di calore tra sorgenti ed utilizzatori.

Strumenti di supporto alle aziende

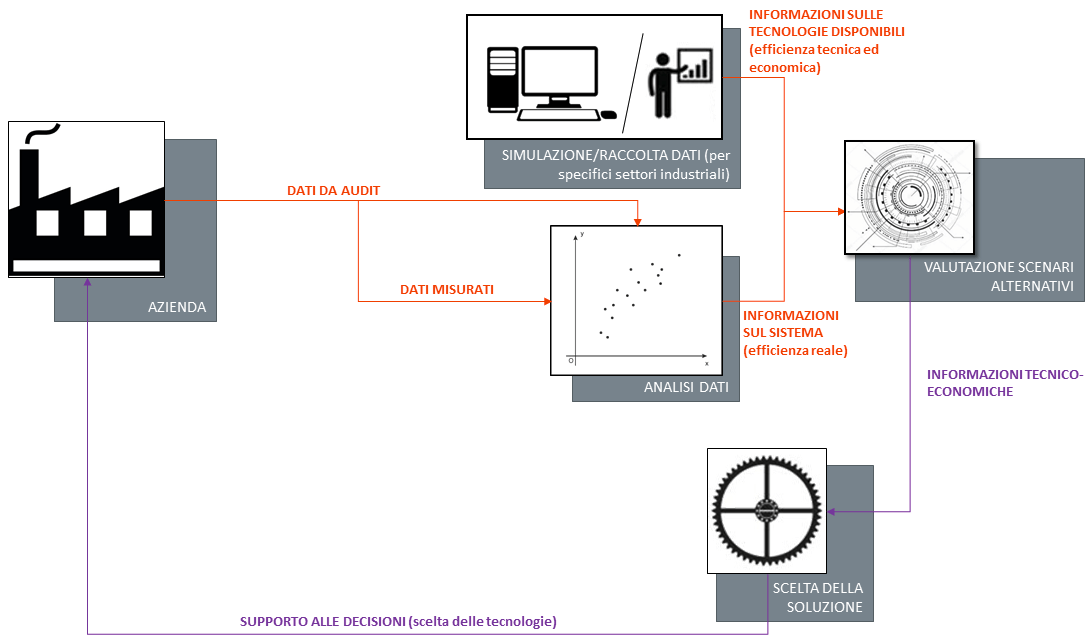

L’ obiettivo generale dello studio è quello di fornire strumenti di supporto alle aziende per ottenere una maggiore diffusione dei progetti di recupero del calore a bassa e bassissima temperatura in ambito industriale, colmando il gap che attualmente non consente di sfruttare al massimo questa consistente riserva di energia sostenibile e quindi contribuendo efficacemente agli obiettivi europei di sicurezza energetica, sostenibilità e de-carbonizzazione. In particolare, lo studio si propone di sviluppare e validare un software integrato che supporti le aziende nelle fasi di identificazione, valutazione e selezione delle opportunità di recupero.

Al fine di garantire l’ efficacia dei miglioramenti proposti attraverso la piena implementazione degli interventi di recupero, l’attenzione sarà focalizzata sulla realizzazione di uno strumento completo, che fornisca supporto dalla fase iniziale di identificazione del calore disperso fino alla fase di valutazione e selezione delle soluzioni più promettenti. La struttura e l’interconnessione di queste fasi è rappresentata in Figura 2.

Tale strumento consentirà alle aziende di avere una panoramica completa delle disponibilità di calore di scarto e delle sue potenzialità di recupero. In questo modo, sarà possibile identificare non solo le soluzioni progettuali più comuni e facilmente implementabili, ma anche quelle che richiedono analisi più approfondite e una migliore conoscenza del processo produttivo e delle tecnologie disponibili.

I primi risultati

Nell’ambito dello studio presentato, uno dei primi risultati ottenuti è uno strumento che sarà base e parte integrante del software descritto, ma che già utilizzato singolarmente può fornire utili informazioni alle aziende che vogliano intraprendere un percorso di approfondimento delle opportunità di recupero di calore applicabili ai propri processi produttivi: un database di casi reali di recupero di calore industriale a bassa e bassissima temperatura. Tale database è stato sviluppato in due fasi consecutive.

In una prima fase, è stata condotta un’attività di ricerca bibliografica che ha riguardato sia articoli scientifici, rapporti relativi a progetti di ricerca e sviluppo, che studi di agenzie e gruppi di lavoro nazionali e internazionali. Le informazioni così ottenute sono state organizzate in una prima versione del database, in modo da risultare facilmente fruibili. La struttura del database, insieme a due esempi di inserimento dati per casi di recupero, è riportata in Tabella 1.

Tab. 1 Struttura del database dei casi di recupero di calore industriale a bassa e bassissima temperatura

|

Fonte |

Primo autore |

Arla Arinco |

Law, R. |

|---|---|---|---|

|

Altri autori |

Arla Arinco |

Law, R., Harvey, A., Reay, D. |

|

|

Anno |

2012 |

2016 |

|

|

Tipo di fonte |

Report progetto |

Articolo scientifico |

|

|

Rivista/Associazione |

International Energy Agency (IEA) |

Applied Thermal Engineering |

|

|

Link |

https://iea-industry.org/annexes/annex-xiii-application-of-industrial-heat-pumps-and-electrification-in-industry-to-be-continued-in-2018/ |

||

|

Azienda |

Riferimento geografico |

Danimarca |

Turchia |

|

Settori coinvolti (produzione calore) |

Alimentare |

Tessile |

|

|

Sotto settore |

Produzione di latte e derivati |

||

|

Altri settori coinvolti (utilizzo calore) |

|||

|

Produzione di calore di scarto |

Processo che genera calore di scarto |

Raffreddamento di acqua da 45 °C a 22 °C |

Candeggio, Lavaggio, Tintura filati |

|

Vettore |

Acqua |

Acqua |

|

|

Quantità (flusso, potenza termica o calore prodotto) |

|||

|

Stagionalità produzione |

|||

|

Temperatura |

45 °C |

83 °C |

|

|

Portata |

40 m3/h |

8.33 kg/s |

|

|

Processo di recupero |

Tecnologia di recupero impiegata |

Pompa di calore ibrida a due stadi |

Scambiatore di calore a piastre |

|

Stadio di sviluppo della tecnologia |

Tecnologia consolidata |

Tecnologia consolidata |

|

|

Vettore di scambio |

NH3-H2O |

Acqua |

|

|

Quantità vettore di scambio |

|||

|

Utilizzo del calore di scarto |

Processo che riceve calore |

Preriscaldamento aria per produzione di latte in polvere |

Accumulo acqua calda |

|

Interno/esterno |

Interno |

Interno |

|

|

Valorizzazione calore di scarto |

Energia termica |

Energia termica |

|

|

Quantità (flusso, potenza o energia prodotta) |

1.25 MW |

12.1 kg/s |

|

|

Stagionalità utilizzo |

|||

|

Temperatura di utilizzo |

80 °C |

60 °C |

|

|

Altro |

Principali barriere |

||

|

Soluzioni identificate |

|||

|

Altro |

COP=4.6; PBT=2.3 anni (1.5 anni con incentivi); risparmi di energia primaria=7.2 GWh/anno; emissioni di CO2 evitate=1400 t/anno |

Risparmio di 321.416 GBP/anno a fronte di un investimento di 5308 GBP |

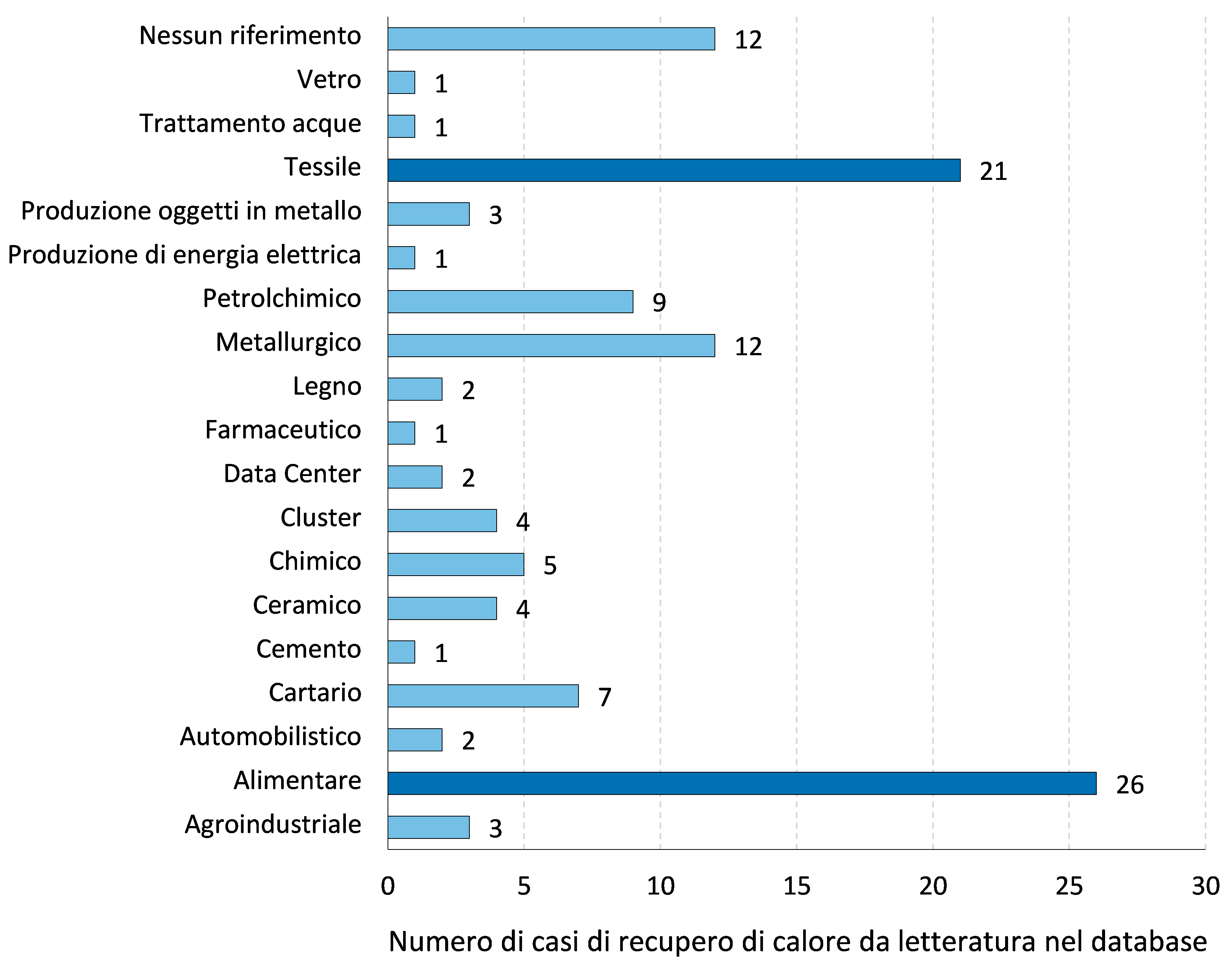

Tali informazioni sono inoltre state utilizzate come base di partenza per l’individuazione di settori promettenti sui quali focalizzare le analisi successive, principalmente verificando la presenza di tali settori nel database e la numerosità e qualità delle informazioni disponibili. Come evidente anche dal grafico in Figura 3, i dati hanno guidato la scelta verso i settori alimentare (in particolare caseario e prodotti da forno) e tessile.

Proprio per questi settori, in una seconda fase, si è proceduto alla contestualizzazione delle informazioni contenute nel database e all’arricchimento dello stesso, attraverso l’analisi di oltre 500 diagnosi energetiche tra quelle inviate ad ENEA da grandi aziende e aziende energivore in ottemperanza al D.Lgs. 102/2014.

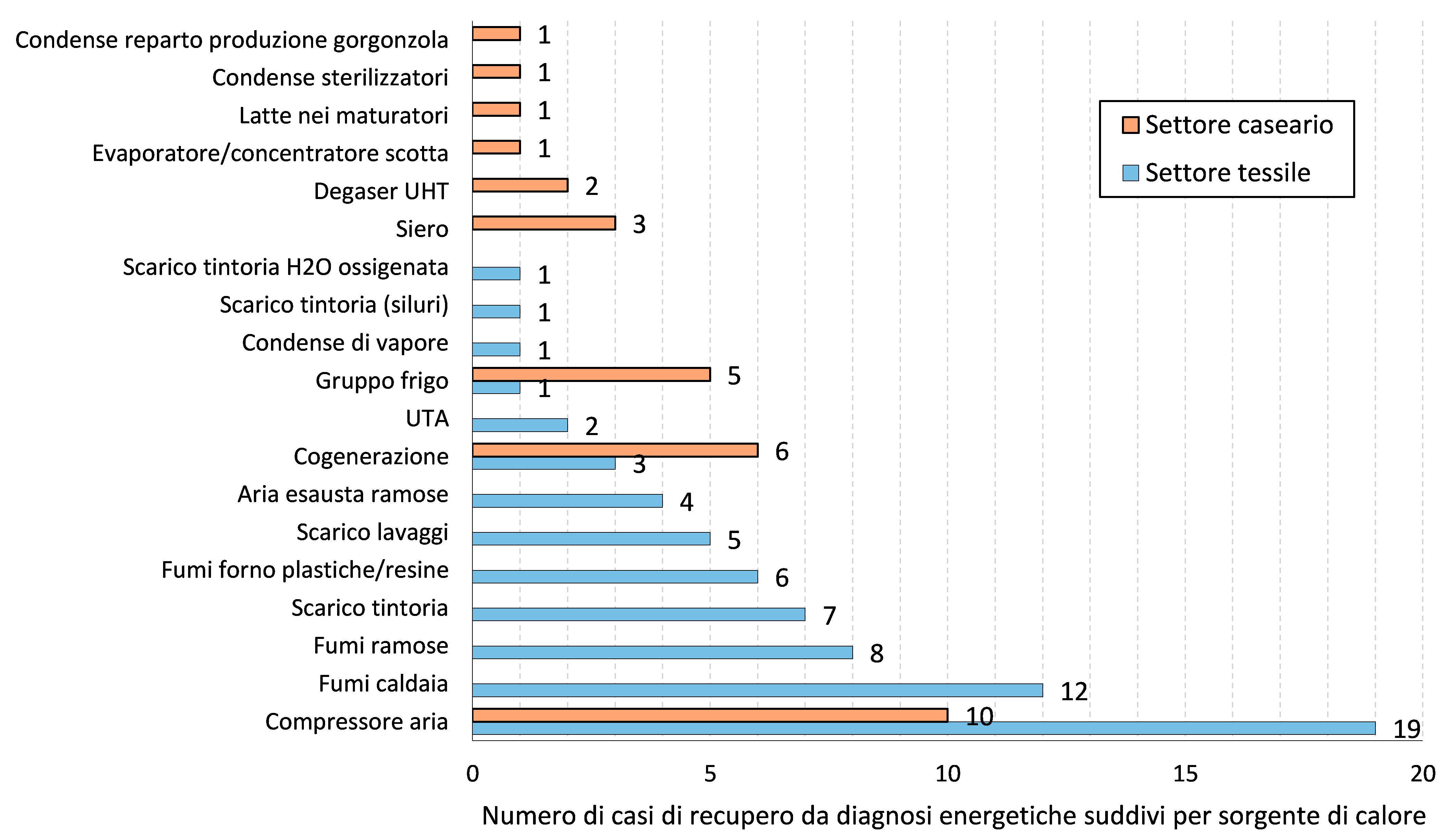

Nel grafico di Figura 4 viene fornita una prima quantificazione degli interventi di recupero di calore a bassa e bassissima temperatura individuati durante questa seconda fase per i settori tessile e caseario, classificati per settore industriale e tipologia di intervento. Il database, ancora in via di perfezionamento, presenta al momento più di 200 casi descritti.

Conclusioni

Lo studio qui presentato mira a sviluppare un software integrato che supporti le aziende, in particolare dei settori caseario, prodotti da forno e tessile, nell’analizzare criticamente i propri processi, nell’identificare i potenziali flussi di calore di scarto, nel raccogliere idee relativamente a possibili interventi di recupero di calore, nel valutarli e infine nel definire una scala di priorità per la loro realizzazione. Le prime attività hanno portato, tra l’altro, alla realizzazione di un database di più di 200 casi reali di recupero di calore a bassa e bassissima temperatura.

Dalle prime analisi emerge come nel contesto industriale italiano ci sia attenzione e interesse per il tema del recupero di calore, ma anche come in generale ci sia ancora molto lavoro da fare per incrementare la diffusione degli interventi di recupero. In particolare, viene favorita la realizzazione di interventi sui sistemi ausiliari (compressori, caldaie ecc.) piuttosto che sul processo produttivo, favorendo un approccio trasversale ai settori, ma riducendo notevolmente il potenziale di calore recuperabile su cui si va ad intervenire.

Esempio di utilizzo del database da parte di un utente industriale

L’energy manager di un’azienda del settore tessile vuole approcciare il tema del recupero di calore a bassa e bassissima temperatura e per iniziare vuole avere un’idea dei possibili flussi di calore e interventi da analizzare, nonché dei costi e benefici ottenibili, in modo da raccogliere informazioni per un business case da presentare alla direzione per richiedere i fondi necessari alla realizzazione di un eventuale intervento. Effettua quindi una ricerca per settore all’interno del database e ottiene un elenco di 85 interventi realizzati da altre aziende tessili. Quindi decide di restringere il campo ad interventi realizzati da altre aziende con processo produttivo simile ed effettua una nuova ricerca per codice ATECO a sei cifre (corrispondente al processo di “tessitura”), ottenendo un elenco di 20 interventi, per molti dei quali trova la descrizione dettagliata con temperature, entità dei flussi di calore e stima dei costi e dei risparmi energetici. Infine decide di raccogliere ulteriori informazioni relative ad interventi di recupero di calore da compressori d’aria; quindi elimina i filtri impostati per settore e codice ATECO ed effettua una nuova ricerca per tipologia di intervento, ottenendo un elenco di 25 esempi di recupero da impianti di aria compressa di varie tipologie e taglie.

BIBLIOGRAFIA

- European Commission, «EU energy in figures - Statistical pocketbook», 2019

- A. Simeone, Y. Luo, E. Woolley, S. Rahimifard, C. Boёr, «A decision support system for waste heat recovery in manufacturing. » CIRP Annals – Manufacturing Technology, 2016, 21-24

- GSE, Gestore dei Servizi Energetici, «Valutazione del potenziale nazionale e regionale di applicazione della cogenerazione ad alto rendimento e del teleriscaldamento efficiente», 2016

- DECC (Department of Energy and Climate Change), «The potential for recovering and using surplus heat from industry », 2014, 8-12