Biotecnologie ambientali per la valorizzazione integrata di residui organici dell'industria agro-alimentare (biowaste biorefinery) a sostegno della "zero waste strategy"

di Alberto Scoma, Lorenzo Bertin, Fabio Fava - Università di Bologna, Dipartimento di Ingegneria Civile, Chimica, Ambientale e dei Materiali (DICAM)

La produzione industriale di materiali ed energia è ad oggi basata sul massiccio impiego di risorse fossili non rinnovabili. Lo sfruttamento di dette risorse impatta però negativamente sull’ambiente, essendo causa diretta o indiretta di produzione e rilascio di gas ad effetto serra. Inoltre, la scarsissima biodegradabilità delle plastiche convenzionali sintetizzate per via chimica dal petrolio ne ha comportato l’accumulo in comparti ambientali sia terrestri sia marini, con gravi danni agli ecosistemi interessati. L’impiego di sottoprodotti e/o residui di natura organica quali materie prime alternative alle risorse fossili, può limitare significativamente la domanda di queste ultime e nel contempo consentire la valorizzazione dei rifiuti stessi, aumentando la sostenibilità economica delle attività industriali da cui sono stati prodotti

Introduzione

Il concetto di "Zero Waste” si basa sull’idea di considerare qualsiasi materiale di scarto prodotto da attività antropiche come possibile risorsa per altri processi od utilizzatori. In tal modo, verrebbe meno il concetto di rifiuto, inteso come “qualsiasi sostanza od oggetto di cui il detentore si disfi o abbia l'intenzione o l'obbligo di disfarsi”, che passerebbe ad essere inteso come “sottoprodotto”, che per normativa si distingue appunto dal rifiuto se utilizzato in successive attività industriali, se in grado di essere impiegato senza altri pre-trattamenti, ed ovviamente se il suo utilizzo come materia prima soddisfa tutti i requisiti di legge relativi alla protezione della salute e dell'ambiente [1]. In tal senso, il riciclaggio rappresenta una pratica dedicata al recupero del rifiuto che contribuisce all’idea di eliminare gli scarti prodotti dall’uomo. La stessa Comunità Europea ha proposto delle linee guida finalizzate alla diminuzione dei rifiuti, suggerendo ai paesi membri sforzi normativi per favorire una minor produzione di materiale di scarto associata ai processi industriali, la raccolta differenziata, il riutilizzo ed il riciclaggio [1]. In definitiva, produrre secondo la filosofia zero waste significa progettare e condurre processi produttivi che minimizzino l’impiego di materie prime e materiali (nell’ottica di conservare risorse naturali), che evitino l’accumulo di rifiuti e che non ne prevedano lo smaltimento in discarica o mediante termovalorizzazione.

Ad oggi, la produzione ed il conseguente smaltimento di rifiuti rappresenta un serio problema a livello globale. Nella sola Comunità Europea allargata a 27 paesi vengono attualmente prodotti circa 3 miliardi di tonnellate di rifiuti all’anno, una larga parte dei quali di natura organica [2]. In particolare, oltre il 10% di tale quota è rappresentata dalla somma di rifiuti di origine animale, vegetale e da fanghi. Le sole attività agricole, forestali e legate alla pesca producono in Europa circa 40 milioni di tonnellate di rifiuti all’anno [2]. Se una tale quantità di scarti di natura organica contribuisce significativamente al problema dello smaltimento dei rifiuti, la loro origine biologica li rende d’altra parte un’interessante potenziale materia prima dalla quale recuperare molecole naturali di interesse industriale o dalla quale ottenere altre molecole ad alto valore aggiunto, biomateriali e/o biofuels mediante trasformazione del materiale organico di cui gli scarti sono composti, insieme ad acqua e nutrili inorganici. Dette trasformazioni possono avvenire mediante applicazione di processi biotecnologici, durante i quali la materia è bioconvertita grazie al metabolismo di specifici organismi viventi, che la utilizzano come fonte di carbonio o di energia. Nello specifico, si parla di bioraffineria quando il residuo organico è sfruttato in filiere industriali che includono processi modulari e seriali basati su approcci principalmente (ma non esclusivamente) biologici, ognuno dei quali in grado di utilizzare come materia prima lo scarto del processo a monte. Le bioraffinerie consentono di sfruttare nella maniera più completa possibile la materia organica di scarto, ottenendo tra l’altro prodotti che possono essere d’interesse per settori industriali differenti, permettendo quindi non solo di diversificare sensibilmente il rischio industriale dovuto alle variazioni di valore di mercato associate ad ogni singolo prodotto, ma guadagnando l’opportunità di impegnare molteplici settori del mercato a partire da una stessa matrice. Le bioraffinerie sono quindi concettualmente simili alle raffinerie chimiche, ma se ne differenziano per le risorse impiegate. Al termine delle filiere biotecnologiche, tutto ciò che non può ulteriormente essere sfruttato viene tipicamente inviato a processi di digestione anaerobica, dedicati alla mineralizzazione del materiale biologico in assenza di ossigeno, il cui prodotto è 1) un digestato ormai molto povero di materia organica residua, e 2) un biogas ricco in metano. Tutto ciò considerato, le biotecnologie applicate nell’ambito delle bioraffinerie dovrebbero essere considerate uno strumento fondamentale nell’ottica di riciclare materiale di scarto in cicli industriali produttivi, al fine di consentire la valorizzazione di frazioni organiche di interesse, la riduzione dei costi del loro eventuale smaltimento e l’introduzione di nuove molecole di interesse commerciale su diversi settori del mercato.

Bioraffinerie di residui organici dell’industria agro-industriale: possibili approcci e strategie

La materia organica contenuta nei rifiuti delle attività agro-industriali partecipa al ciclo del carbonio dell’ecosfera, intesa come l'insieme delle zone della Terra in cui le condizioni ambientali permettono la formazione e lo sviluppo della vita e comprendente la porzione esterna della litosfera (suolo e parte del sottosuolo), l'idrosfera (le acque marine, lacustri e fluviali) ed i primi strati dell'atmosfera. In tal senso, la CO2 sviluppata dalla trasformazione biologica o chimico-fisica di detti rifiuti non contribuisce all’incremento di gas serra in atmosfera, in quanto utilizzata come fonte di carbonio da diversi organismi appartenenti a svariati ecosistemi. La materia organica dell’ecosfera è generalmente chiamata biomassa, termine che fa quindi sostanzialmente riferimento a sostanza di origine biologica che non abbia subito processi di fossilizzazione, ovvero direttamente o indirettamente dovuta a sintesi clorofilliana. In particolare, la biomassa ottenuta come scarto di processi industriali è definita residuale, e si distingue dalla biomassa naturale e da quella dedicata in quanto quest’ultime rispettivamente non dovute ad attività antropiche (ad esempio, materiale lignocellulosico raccolto da foreste) e prodotti di definiti processi industriali (ad esempio, coltivazioni). Le biomasse residuali possono essere di diversa natura, e generalmente si distinguono in prodotti secondari e scarti dell'industria agro-alimentare, materiali e residui di attività agricole e forestali, reflui di origine zootecnica, frazione organica dei rifiuti solidi urbani ed alghe od altre specie vegetali utilizzate per la depurazione di liquami organici. Per quanto riguarda lo scenario europeo, la grande varietà climatica e territoriale del continente è causa di una altissima diversificazione di tipologie di biomasse, da Nord a Sud e da Est ad Ovest. In generale, i reflui agro-industriali rappresentano la quota più significativa del biowaste complessivamente prodotto.

In virtù della grande varietà di biomasse residuali ottenute come rifiuti di attività agro-industriali, le possibilità di valorizzare matrici organiche attraverso approcci biotecnologici sono molteplici. D’altra parte, la composizione di dette matrici è estremamente variabile, in funzione sia dello spazio (a seconda delle caratteristiche chimico-fisiche e climatiche e del territorio) sia del tempo (la stessa tipologia di biomassa può avere composizione diversa a seconda del periodo dell’anno in cui è prodotta). Di conseguenza, se da un lato è possibile suggerire quali processi biotecnologici possano essere applicati a carico di una definita matrice organica di scarto, è spesso assai difficile prevedere quali valori dei principali parametri processuali consentano di massimizzare la produttività del processo stesso.

In generale, le bioraffinerie possono essere dedicate al recupero di molecole naturali (biomolecole) di interesse industriale (inclusi i principali polimeri biologici, quali ad esempio proteine o polisaccaridi) e/o alla (bio)conversione del materiale organico in altri chemicals ad alto valore aggiunto, in biomateriali o biofuels. A seconda della tipologia dello scarto, sono però possibili altri processi di valorizzazione. Ad esempio, le coltivazioni di frutta e cerali, che generano elevati volumi di sottoprodotti (per il 20-60% del peso della materia prima processata, [3]) e che sono generalmente impiegate nella produzione di mangimi, hanno trovato recente impiego nell’ambito della produzione di functional foods, ovvero alimenti con specifiche benefiche proprietà nutraceutiche. Tali residui sono infatti generalmente ricchi di fibre dietetiche, vitamine, carotenoidi, antiossidanti di origine naturale, mono-, di- ed oligo-saccaridi. In particolare, questi ultimi agiscono come prebiotici raggiungendo il colon senza aver subito processi digestivi e venendo solo allora fermentati da bifidobatteri o batteri lattici, con effetti benefici per la salute umana [4]. Lo sfruttamento delle componenti sopra indicate per la produzione di functional foods può avvenire senza necessità di estrarle come molecole pure, evitando approcci costosi che non consentirebbero l’immissione sul mercato degli stessi prodotti alimentari. A dimostrazione dell’importanza e dell’attualità della tematica sopra descritta, la Comunità Europea e il governo dell’India hanno recentemente finanziato un progetto comune dedicato alla produzione di functional foods e nuovi prodotti alimentari a partire da sottoprodotti della produzione di agrumi, mango, melograno e crusca di grano e riso (www.namaste-eu-india.org).

In merito ai processi di separazione ed estrazione di sostanze ad alto valore aggiunto da scarti agro-industriali, i principali approcci sfruttano la loro diversa dimensione (processi con membrane) od affinità con fasi acquose od organiche (processi di estrazione in fase liquida o solida) [5]. In generale, è possibile prevedere diversi pretrattamenti (meccanici, chimico-fisici, di natura enzimatica) in grado di rendere più disponibile al processo estrattivo la sostanza di interesse, e la natura dello scarto influenza sensibilmente sia il primo che il secondo. In particolare, in caso di matrice lignocellulosica, il pretrattamento è fondamentale nell’ottica di separare la lignina dai polisaccaridi (cellulosa ed emicellulosa), che possono essere impiegati in processi fermentativi. A tal fine, sono stati studiati diversi approcci: steam o ammonia fiber explosion, trattamenti meccanici, microonde, acqua in fase liquida ad alta temperatura e pressione, trattamenti acidi, basici o con solventi ionici, trattamenti biologici che impieghino funghi in grado di degradare la lignina mediante enzimi idrolitici esacellulari [6]. Tuttavia, alcuni ostacoli devono essere ancora superati, tra i quali una insufficiente separazione tra lignina e polisaccaridi, formazione di prodotti in grado di inibire i seguenti processi biologici, alto uso i agenti chimici e di energia[6]. In caso di scarto liquido, il recupero di composti di interesse può avvenire mediante estrazione in fase solida: l’impiego di resine in grado di adsorbire selettivamente le molecole target, sulla base della loro affinità nei confronti della stessa matrice solida, consente di minimizzare la quantità di solvente impiegato a valle per il processo di desorbimento, rispetto alla quantità da utilizzare in caso di estrazione liquido-liquido [5].

Per quanto concerne la produzione di polimeri e biomateriali, la stessa si basa sulla naturale capacità di microorganismi di produrre e accumulare monomeri e polimeri a partire da risorse di natura organica. In alcuni casi, gli stessi possono avere proprietà meccaniche che li rendono potenziali alternative alle plastiche di origine sintetica (ad esempio, i poliidrossialcanoati). I polimeri naturali sono secreti da batteri (polisaccaridi) o parte della parete cellulare di alcuni microorganismi, quali i lieviti, la cui parete polisaccaridica è formata da mannani, glucani e chitina. Inoltre, polimeri “bio-based” possono essere prodotti dalla polimerizzazione di building blocks ottenuti per bioconversione di substrati organici (ad esempio, l’acido polilattico (PLA) è ottenuto per sintesi chimica dall’acido lattico, prodotto della fermentazione dei batteri lattici; il polietilene è sintetizzato dal bioetanolo; il polietilensuccinato dall’acido succinico, ottenuto biologicamente per vie fermentative, e dall’ 1,4-butandiolo). Tuttavia, al momento, gran parte dei polimeri microbici è prodotta a partire da costosi substrati zuccherini sintetici aventi una composizione definita. Obiettivo delle ricerche attualmente condotte nel settore è quindi la produzione di biopolimeri da rifiuti di natura organica. In virtù dell’elevato contenuto di materiale organico, parte del quale zuccherino, molti di questi potrebbero essere adatti allo scopo: melasso da canna o da barbabietola da zucchiero, effluenti dell’industria casearia, acque reflue della produzione di oli, idrolizzati amidacei, cellulose ed emicellulose. I rifiuti dell’industria agro-alimentare possono anche essere valorizzati mediante produzione di esopolisaccaridi (la gomma xantana è l’esapolisaccaride batterico che è attualmente più utilizzato).

Infine, per quanto concerne i biofuels, i rifiuti di natura agro-industriale possono essere utilizzati soprattutto per la produzione di bioetanolo, biodiesel, bioidrogeno e biometano. Il bioetanolo è il prodotto della fermentazione alcolica di zuccheri semplici; i processi di prima generazione impiegano substrati puri, mentre il bioetanolo di seconda generazione è prodotto a partire da matrici lignocellulosiche, per le quali è necessario prevedere i pretrattamenti sopra indicati. Il biodiesel è prodotto dalla transesterificazione di oli vegetali in presenza di metanolo, dalla quale si ottiene una miscela di esteri metilici di acidi grassi (alimentabile in motore Diesel) e glicerolo, sottoprodotto per il quale è a sua volta necessario prevedere processi di valorizzazione che contribuiscano alla sostenibilità economica del processo di produzione del biocarburante. Bioidrogeno e biometano sono ottenuti mediante digestione anaerobica del materiale organico, rispettivamente in condizioni idrolitiche/acidogeniche e metanogeniche. La digestione anaerobica di surplus dell’agro-industria per la produzione di metano è già tecnologia consolidata e largamente impiegata nel contesto nazionale e continentale.

Bioraffinerie di rifiuti organici: il case study delle acque di vegetazione olearie

Le Acque di Vegetazione Olearie (AVO) sono il residuo derivante dalla produzione dell'olio di oliva. Ogni anno, nella breve stagione della molitura delle olive, vengono prodotte nel bacino Mediterraneo decine di milioni di tonnellate di tali acque. I processi di smaltimento condotti nei diversi paesi interessati possono differire ma, in genere, per questo refluo gli approcci di smaltimento sono sostanzialmente lo spandimento controllato su terreno ed il contenimento in vasche per favorire la degradazione naturale della materia organica. Infatti, oltre alla ristretta localizzazione geografica e frazione temporale che interessa la produzione delle AVO, uno dei problemi principali legati alla loro gestione risiede nel loro elevato contenuto organico, nella spiccata acidità e nella presenza rilevante di sostanze polifenoliche, sostanze naturali dall'elevata attività antimicrobica. A causa di tali caratteristiche, un rilascio massivo di AVO in ambiente può comportare la modifica o la distruzione della flora batterica dei terreni sui quali sono rilasciate o l'inquinamento delle falde acquifere, con gravi conseguenze per l'ambiente o per i sistemi di depurazione delle acque civili.

Se da un lato la grande varietà e quantità di composti presenti nelle AVO ne limita seriamente lo smaltimento, dall'altra fa sì che un tale residuo possa essere considerato come fonte rinnovabile di molecole di interesse commerciale. Ad esempio, le sostanze polifenoliche in esse contenute sono note per le loro capacità antiossidanti ed antiradicaliche. Se recuperate e dosate opportunamente, queste sostanze possono essere nuovamente impiegate in svariati campi commerciali, quali la farmaceutica, la cosmetica, la nutrizione ed il packaging [5]. Le AVO sono inoltre ricche di carboidrati, proteine, lipidi, i quali possono essere convertiti tramite processi dedicati in nuove molecole per la produzione di energia, calore, composti chimici, materiali. In tal senso, in accordo col concetto di bioraffineria, è possibile prevedere una serie di approcci sequenziali di natura biotecnologica, ecocompatibili ed ecosostenibili, volti a valorizzare selettivamente diverse famiglie di composti presenti nelle AVO. In generale, una volta definite le principali caratteristiche chimico-fische del refluo che si intende valorizzare, il primo processo applicabile, e che ogni bioraffineria dovrebbe prendere in considerazione laddove possibile, è il recupero di molecole di interesse che vi sono naturalmente presenti. Nel caso delle AVO, il processo di recupero dovrebbe riguardare molecole ad alto valore aggiunto quali i polifenoli sopra menzionati. A tal fine, è stata sviluppata una procedura di estrazione liquido-solido (solid phase extraction, SPE), utilizzando una resina amberlitica disponibile in commercio (XAD16). Questa resina ha una alta affinità per le sostanze fenoliche ed è in grado di adsorbire con grande efficienza (80% [7]) questa famiglia di composti. Questo processo prevede come materia prima rinnovabile le AVO e come prodotti finali una resina ricca in fenoli ed una AVO defenolizzata. La prima è trattata con etanolo, allo scopo di desorbire i fenoli dalla resina e recuperarli in un solvente ecocompatibile. Mentre la resina esausta può essere rigenerata e riutilizzata senza perdita di efficienza fino ad almeno 10 volte, la soluzione alcolica ricca in fenoli può essere usata tal quale o concentrata tramite tecniche di evaporazione che permettono il recupero del solvente (l'etanolo) puro attraverso distillazione forzata sotto vuoto, tecnica che non danneggia i fenoli in esso contenuti [7]. In questo modo, sia la fase adsorbente (la resina) che la fase desorbente (l'etanolo) possono essere rigenerati, determinando a parità di efficienza un abbattimento del costo del procedimento durante diversi cicli. In un altro processo, è stato tentato il recupero di singole molecole target, applicando dei polimeri a memoria di forma in grado di rimuovere tali molecole target da una miscela di composti strutturalmente simili (come ad esempio i polifenoli contenuti nelle AVO o nella stessa soluzione alcolica prodotto del processo di SPE), ad alcuni dei quali è possibile associare un valore di mercato assai maggiore). Ad esempio, l'acido gallico è stato recuperato da acque di vegetazione olearie, mostrando una grande specificità sia rispetto ad un analogo strutturale (l'acido pirogallico), sia rispetto a polimeri non sottoposti ad imprinting, determinando una efficienza di recupero finale fra l'85 ed il 97% [8]. Se il recupero di sostanze fenoliche pure (come nel caso dell'acido gallico) può avere un immediato interesse in campo medico-farmaceutico in applicazioni molto specifiche, una miscela di sostanze polifenoliche può essere usata nella cosmetica, nella farmaceutica, nella nutraceutica, nella cosmeceutica, nella nutrizione, nella produzione di functional foods, nel packaging, in campo biomedico ed in tutte quelle applicazioni complesse dove una azione antibatterica o antiossidante ad ampio spettro è comunque preferibile.

Sebbene la rimozione dei fenoli dalle AVO ne faciliti la degradazione microbica, la quantità e varietà dei composti organici in esse presenti dopo questo trattamento è ancora molto alta, e richiede una sua ulteriore attenta gestione prima di poter essere inviata ad un convenzionale trattamento di acque a fanghi attivi. Ad ogni modo, è bene ricordare come quest'ultimo non sia un obiettivo della bioraffineria, in quanto la rimozione o trasformazione delle molecole presenti all'interno del residuo deve avvenire esclusivamente o massimamente durante i processi scelti per la loro valorizzazione. Dunque, nella visione di un'ottima bioraffineria, la riduzione del carico organico senza che la materia organica sia stata sfruttata in processi di valorizzazione non è vista tanto come un vantaggio ai fini della depurazione, quanto come una perdita di efficienza del processo nel suo complesso. La definizione di questo parametro è molto importante ad esempio nell’ambito della digestione anaerobica a cui le AVO defenolizzate possono essere inviate. In questo processo, consorzi misti di microorganismi anaerobi o anaerobi facoltativi utilizzano la materia organica presente nel residuo per la crescita e/o la produzione di metaboliti secondari. Per quanto riguarda le AVO, la loro ricchezza in carboidrati e zuccheri fermentabili consente il loro impiego come fonte di bioidrogeno in processi di fermentazione al buio. Questi processi vengono condotti in reattori dedicati in modalità di operazione continua, dove un volume di refluo fresco viene alimentato al reattore in concomitanza con un prelievo di refluo trattato di uguale entità in uscita dal reattore. Nei processi operati in continuo, il tempo di contatto della materia organica con la popolazione microbica ne influenza profondamente la composizione. In particolare, quando questi processi sono condotti con tempi di ritenzione idraulica (HRT) dell’ordine del giorno, è favorito lo sviluppo di quelle comunità batteriche responsabili della prima fase della digestione anaerobica, ovvero l'idrolisi, i cui prodotti principali sono i monomeri dei polimeri biologici, ma anche idrogeno ed alcuni acidi grassi volatili (volatile fatty acids, VFA). Operando un reattore con tempi di ritenzioni brevi, dunque, il processo condurrà stabilmente solo questa attività metabolica, portando dunque alla produzione di idrogeno costantemente. La produttività in idrogeno osservata in processi a carico di AVO è stata dell’ordine delle decine di mL/L/h. Tali valori, seppure ancora lontani dal permettere un uso commerciale di questo biogas, sono dello stesso ordine di grandezza di altri processi condotti su mezzi sintetici o con colture pure. A questo riguardo, l'utilizzo di una AVO appena prodotta in frantoio potrebbe aumentare la produttività in bioidrogeno, data la facile degradazione a cui vanno incontro gli zuccheri presenti nel refluo.

Allungando il parametro HRT fino a 5-7 giorni, il processo da idrolitico diventa acidogenico. In quest'ultimo, la materia organica viene convertita massivamente a VFA a catena sempre più corta. Tempi di permanenza del refluo ancora più lunghi portano all'acetogenesi (accumulo del solo acido acetico) ed infine alla metanogenesi (produzione di metano), con la quale si compie l'ultima fase della catena trofica e la mineralizzazione della materia organica. Nei processi dedicati alla produzione di VFA, l'insorgere di comunità metanigene all'interno del reattore determina una perdita di efficienza, in quanto al posto della bioconversione della materia organica del residuo da carboidrati, lipidi e proteine in VFA si ottiene il consumo di questi ultimi attraverso la produzione di metano. Parametri operativi quali il pH, la temperatura ed il carico organico sono spesso utilizzati per cercare di limitare l'insorgenza di tali comunità. Quando operata in reattori a letto impaccato, l'acidificazione delle AVO avviene con grande efficienza, e nell'effluente i VFA arrivano a costituire quasi l'80% della materia organica [9].

Uno dei campi applicativi di questi composti chimici di origine biologica (gli acidi grassi volatili) è la produzione di biopolimeri quali i poliidrossialcanoati (PHA). Questi metaboliti secondari sono prodotti ed accumulati a livello intracellulare da alcuni batteri aerobi (come Cupriavidus necator) con grande efficienza, in condizioni di stress quali carenze in azoto organico e/o ossigeno, arrivando a costituire il 90% in peso della biomassa cellulare. Una delle fonti di carbonio preferite per la produzione di tali polimeri sono i VFA; in particolare, la diversa natura di questi ultimi può influenzare la produzione biologica del polimero, favorendo la sintesi di co-polimeri dalle proprietà meccaniche e chimico-fisiche diverse. In alcuni casi, i PHA presentano delle caratteristiche meccaniche simili a quelle di alcune plastiche ottenute da risorse fossili [10], candidandosi dunque come una promettente loro alternativa.

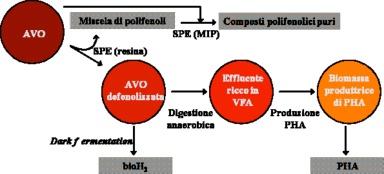

La produzione di PHA può avvenire sia con colture pure (le quali hanno elevate rese in accumulo, ma anche costi di produzione legati alla sterilità del processo e all'utilizzo di mezzi sintetici), che con consorzi misti (meno efficienti nell'accumulo in PHA, ma anche molti più economici a livello operativo e potenzialmente in grado di usare una vastissima gamma di residui organici). Attualmente, l'alimentazione di AVO defenolizzate e fermentate va a sostegno dei processi condotti con consorzi aerobi misti [11]; ad ogni modo, recenti approcci sperimentali stanno cercando di collegare gli scarti organici non sterili con l'utilizzo di colture pure, allo scopo di stabilire la fattibilità fisiologica del processo (dal punto di vista di accumulo in PHA) ed operativa (mantenimento della coltura batterica principale). L'eventuale successo di questo approccio potrebbe ulteriormente favorire lo sviluppo di queste biotecnologie determinando un abbassamento dei costi produttivi. Uno schema generale delle potenziali bioraffinerie applicabili alle AVO e descritte sopra è riportato nella Figura 1.

Conclusioni

In conclusione, le bioraffinerie a partire da residui dell’agroindustria rappresentano una opportunità nell’ottica di minimizzare la produzione di rifiuti e valorizzare le frazioni a cui altrimenti è associato un costo di smaltimento spesso elevato. I prodotti che possono essere ottenuti processando dette matrici interessano diversi settori industriali e sono sostenibili sia dal punto di vista economico che ecologico. L’introduzione di tali approcci nelle filiere produttive attuali offrirebbe nuove grandi potenzialità di mercato. Ad esempio, in virtù delle loro caratteristiche chimiche, le acque di vegetazione olearia si prestano ad essere valorizzate mediante applicazione di processi integrati dedicati al recupero di antiossidanti naturali ad alto valore aggiunto quali i polifenoli, ottenuti sia come miscele sia come composti puri, alla produzione di biofuels quali bioidrogeno e biometano, ed alla produzione di biomateriali quali i poliidrossialcanoati.

Bibliografia

[1] Directive 2008/98/EC of the European Parliament and of the Council of 19 November 2008 on waste and repealing certain Directives. Official Journal of the European Union, L 312, 22.11.2008, p. 3-30.

[2] Environmental Data Centre on Waste of the European Commission.

http://epp.eurostat.ec.europa.eu/portal/page/portal/waste/introduction

[3] AWARENET. Handbook for the Prevention and Minimisation of Waste and Valorisation of by-products in European Agro-Food Industries (2004).

[4] F. Federici, F. Fava, N. Kalogerakis, D. Mantzavinos (2009). Valoriasation of agro-industrial by-products, effluents and waste: concept, opportunities and the case of olive mill wastewaters. J. Chem. Technol. Biotechnol. 84:895-900.

[5] F. Ferri, L. Bertin, A. Scoma, L. Marchetti, F. Fava (2011). Recovery of low molecular weight phenols through solid-phase extraction. Chem Eng. J. 166:994-1001.

[6] V. Menon, M. Rao (2012). Trends in bioconversion of lignocellulos: Biofuels, platform chemicals & biorefinery concept. Progress in Energy and Combustion Science 38(4):522-550.

[7] A. Scoma, C. Pintucci, L. Bertin, P. Carlozzi, F. Fava (2012). Increasing the large scale feasibility of a solid phase extraction procedure for the recovery of natural antioxidants from olive mill wastewaters. Chem. Eng. J. 198-199:103-109.

[8] F. Puoci, A. Scoma, G. Cirillo, L. Bertin, F. Fava, N. Picci (2012). Selective extraction and purification of gallic acid from actual site olive mill wastewaters by means of molecularly imprinted microparticles. Chem. Eng. J. 198-199:529-535.

[9] A. Scoma, L. Bertin, G. Zanaroli, S. Fraraccio, F. Fava (2011). A physicochemical–biotechnological approach for an integrated valorization of olive mill wastewater. Biores. Technol. 102:10273-10279.

[10] M. Beccari, L. Bertin, D. Dionisi, F. Fava, S. Lampis, M. Majone, F. Valentino, G. Vallini, M. Villano. (2009). Exlopiting olive mill effluents as a renewable resource for production of biodegradable polymenrs through a combined anaerobic-aerobic process. J. Chem. Technol. Biotechnol. 84 (17):901-908.

[11] F. Valentino, M. Villano, L. Bertin, M. Beccari, M. Majone. (2011). Olive Oil Wastewater as a Renewable Resource for Production of Polyhydroxyalkanoates. In: V. Mittal. Renewable Polymers: Synthesis, Processing, and Technology. (pp. 175-219). Hoboken, NJ: John Wiley & Sons, Inc. ISBN: 9780470938775.