Il Solare termico a concentrazione al servizio dell’industria agroalimentare

DOI 10.12910/EAI2025-048

di Vincenzo Sabatelli, Michela Lanchi, Walter Gaggioli, Divisione Smart Sector Integration e generazione distribuita da FER – ENEA

A livello nazionale, il Piano Nazionale Integrato per l’Energia e il Clima prevede di triplicare la produzione di energia termica solare, passando da 2,8 TWh nel 2021 a 8,1 TWh nel 2030, con un valore di mercato stimabile in 3 miliardi di euro. Un obiettivo che, se raggiunto, consentirebbe di rafforzare il posizionamento del solare termico nel panorama delle tecnologie strategiche per la transizione energetica italiana.

Il solare termico è una tecnologia rinnovabile che sfrutta l'energia solare, abbondante in Italia, e rappresenta una risorsa strategica per il Paese. Questa tecnologia può essere facilmente integrata con altre soluzioni energetiche rinnovabili, creando sinergie vantaggiose sia dal punto di vista economico che ambientale.

Il solare termico trova applicazione non solo nel settore residenziale (produzione di acqua calda e climatizzazione degli ambienti) mediante tecnologie a bassa temperatura, ma anche in ambito industriale (produzione di calore di processo, teleriscaldamento, ecc.) mediante tecnologie a concentrazione, settore quest’ultimo con le maggiori potenzialità di crescita.

Da dati IEA [1], il calore rappresenta circa il 50% dei consumi finali di energia di cui solo il 10% è prodotto da rinnovabili termiche. Si tratta quindi di un settore con elevato potenziale di decarbonizzazione. Tale potenziale è ancora più evidente nel settore industriale dove circa il 74% del fabbisogno energetico è rappresentato da calore, di cui circa il 50% è richiesto a temperature medio-basse (comprese tra 100 e 400°C) che possono essere ottenute mediante tecnologie solari termiche a concentrazione già consolidate [2].

A livello nazionale, il PNIEC - Piano Nazionale Integrato per l’Energia e il Clima prevede di triplicare la produzione di energia termica solare, passando da 2,8 TWh nel 2021 a 8,1 TWh nel 2030, con un valore di mercato stimabile in 3 miliardi di euro [3]. Un obiettivo che, se raggiunto, consentirebbe di rafforzare il posizionamento del solare termico a concentrazione nel panorama delle tecnologie strategiche per la transizione energetica italiana.

Potenzialità del settore agro-alimentare

Il settore agro-alimentare si distingue dagli altri comparti industriali per la molteplicità dei processi di lavorazione e la grande diversificazione dei prodotti. La quota di energia associata alla produzione di beni alimentari dipende dal tipo di alimento (se di origine animale o vegetale), dalle tecniche e tecnologie utilizzate per la lavorazione, dai processi implementati per la trasformazione e conservazione, dalle modalità di trasporto. Basti pensare che per ogni chilogrammo di bene alimentare prodotto, il consumo di energia (elettrica o termica) varia da un minimo di circa 0.5 kWh a un massimo di 61 kWh, a seconda dello specifico sotto-settore dell’industria agro-alimentare tra i quali: la lavorazione e conservazione dei prodotti animali e vegetali, la produzione di olii, la produzione di prodotti da forno, l’industria lattiero-casearia, la produzione di mangimi.

La filiera agro-alimentare consta di diverse fasi di lavorazione (dalla materia prima al prodotto finito) caratterizzate da consumi energetici specifici non facilmente quantificabili se non in maniera approssimata data la variabilità delle tecnologie utilizzate che di diversificano per sotto-settore e per tipologia di prodotto da trattare. Tuttavia, in maniera indicativa circa il 33% dei consumi di energia è attribuibile alle principali operazioni quali: riscaldamento, essiccazione, refrigerazione, surgelazione, sterilizzazione e sanificazione. Un’ulteriore 50% dei consumi totali è destinato a soddisfare la richiesta energetica per i processi ausiliari quali: la generazione di calore di processo, la produzione di vapore e aria compressa, la produzione di freddo. La restante aliquota, pari a circa il 17%, è mediamente distribuita su tutti gli altri sotto-processi.

In questo contesto, i livelli termici operativi che caratterizzano i vari processi produttivi del settore agro-alimentare, suddividibili in bassa temperatura (< 150°C) e media temperatura (150-400°C), sono particolarmente idonei ad una alimentazione termica da solare a concentrazione in applicazioni distribuite di piccola e media taglia.

Possibili applicazioni del solare termico a concentrazione a bassa e media temperatura

Di seguito si riportano alcuni esempi di possibili casi applicativi del solare termico a concentrazione a bassa e media temperatura nel settore agro-alimentare:

Deodorizzazione degli olii

La deodorizzazione è il procedimento tipico dell’industria alimentare mediante il quale vengono neutralizzati i cattivi odori relativi a una determinata sostanza. Tale operazione è essenziale per gli oli e i grassi destinati all’alimentazione umana. La deodorizzazione sottovuoto solitamente richiede 4-5 h operative quando l’olio viene riscaldato tra i 200 e i 240 °C; per raggiungere tali temperature è richiesto vapore a temperatura superiore ai 400 °C.

Per l’accoppiamento del processo con la tecnologia solare a concentrazione si può ipotizzare la produzione di vapore per via solare mediante un generatore di vapore interno al serbatoio di accumulo termico, del tipo termoclino, abbinato ad un impianto solare a concentrazione a collettori lineari (parabolici o Fresnel) che utilizza sali fusi binari come fluido termovettore e materiale per l’accumulo, operanti in un intervallo termico compreso tra 290 e 550 °C.

Da un’analisi condotta da ENEA emerge che il costo del calore prodotto, in termini di LCOH, si attesterebbe mediamente tra i 7 e i 10 c€/kWht considerando una località italiana favorevole in termini di irraggiamento (Brindisi) e un costo specifico del campo solare (collettori parabolici lineari) tra 200 e 260 €/m2.

Maltazione

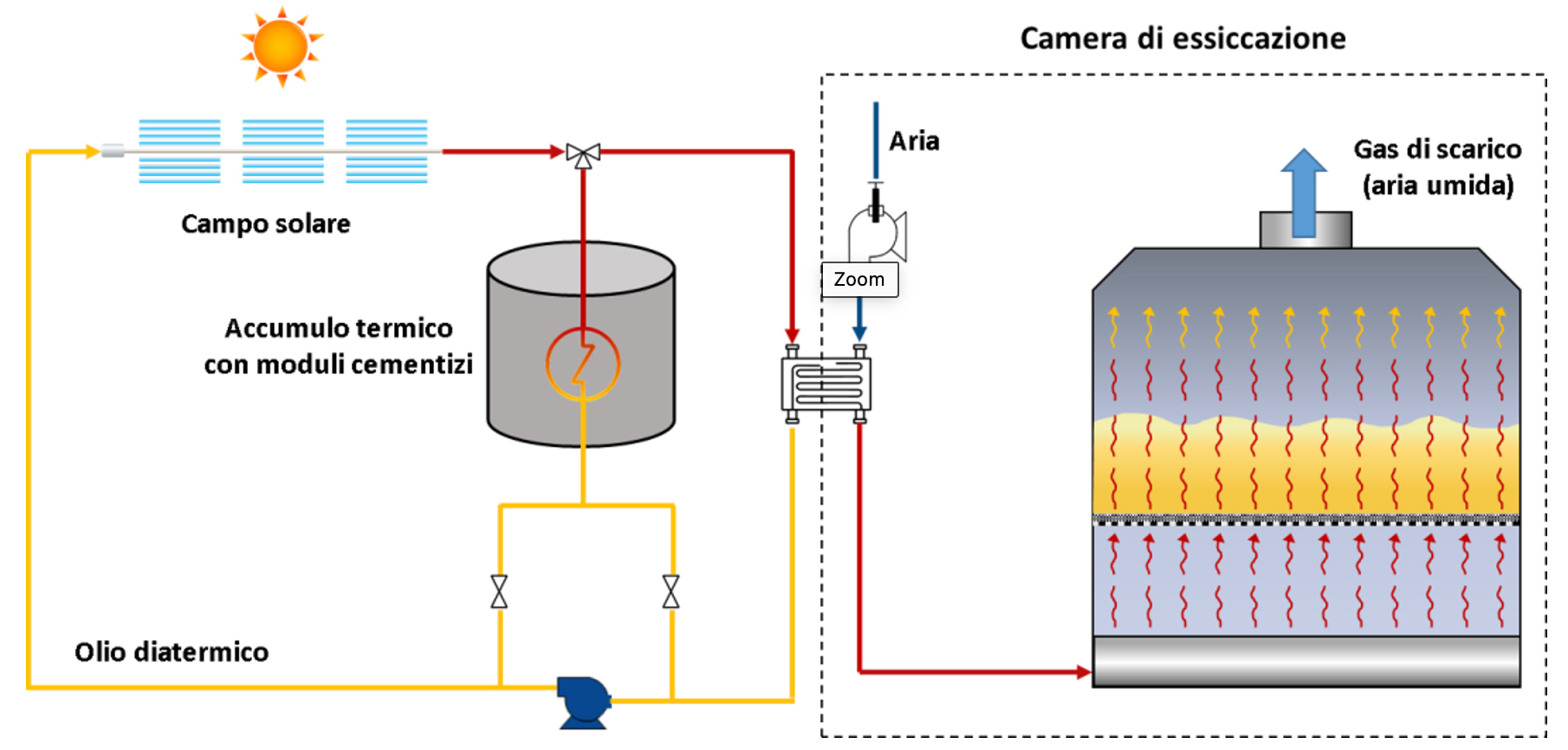

La maltazione è il processo tipico dell’industria della birra che consente di trasformare l’orzo in malto mediante germinazione controllata. Nel processo di maltazione, l’essicazione rappresenta lo step più energivoro, richiedendo un flusso di aria a temperature di 60-90 °C per evitare il danneggiamento degli enzimi prodotti nella fase di germinazione. Tipicamente nelle malterie industriali l’aria viene riscaldata da un fluido termovettore (olio diatermico), a sua volta riscaldato da una caldaia a gas. In alcuni casi la temperatura di ingresso dell’olio diatermico nello scambiatore aria/olio è compresa tra 150 e 250 °C.

Per l’accoppiamento di questo processo di essicazione con la tecnologia solare a concentrazione si può ipotizzare l’adozione di un impianto a collettori lineari Fresnel utilizzante olio diatermico, in modo da mantenere inalterato il circuito di riscaldamento, la componentistica del processo di maltazione, e l’interfaccia di scambio termico con la sorgente di energia (scambiatore olio/aria) (Figura 1).

Per lo stoccaggio termico si può ricorrere ad un innovativo sistema mono-serbatoio sviluppato da ENEA, basato sull’utilizzo di cementi ottenuti dal riciclo di scarti metallici da lavorazioni meccaniche. Questa soluzione di accumulo è caratterizzata da un basso costo, facile reperibilità dei materiali e modularità; la densità effettiva di accumulo può inoltre essere incrementata attraverso l’aggiunta di materiale a cambiamento di fase (PCM).

Da un’analisi tecnico-economica condotta da ENEA emerge che il costo del calore prodotto, in termini di LCOH, si attesterebbe mediamente tra i 5 e i 7 c€/kWht, considerando un sito del Centro Italia (Pomezia) di interesse per l’industria di settore e un costo specifico del campo solare (collettori Fresnel) compreso tra 150 e 200 €/m2.

Refrigerazione industriale

I magazzini refrigerati, come le celle frigorifere industriali o commerciali rappresentano una tecnologia particolarmente energivora. In molti processi dell’industria agro-alimentare sono necessarie temperature comprese tra -20°C e -30°C per la surgelazione e conservazione dei prodotti alimentari. A queste temperature il COP delle macchine a compressione, tipicamente utilizzate per la refrigerazione industriale, scende a valori intorno a 1.6 rendendo competitive le macchine ad assorbimento acqua/ammoniaca a semplice effetto alimentate da impianti solari a concentrazione a media temperatura (T< 300°C). Tali impianti sono alimentati con olio diatermico a temperature variabili tra 120 e 170°C, in base alle temperature dell’acqua di raffreddamento proveniente da una torre evaporativa.

Per tale applicazione si è ipotizzato il ricorso ad un impianto solare a concentrazione a collettori lineari (parabolici o Fresnel), mentre per lo stoccaggio termico si è ipotizzato un sistema a doppio serbatoio con acqua pressurizzata operante a circa 190°C con caldaia di integrazione alimentata a metano.

Da un’analisi tecnico-economica condotta da ENEA, applicata a un caso di studio relativo ad una cella frigorifera della potenza di 110 kW operante per 20 h alla temperatura di -25°C, emerge che per un costo specifico del campo solare (comprensivo della quota di accumulo termico) tra 150 e 200 €/m2, il costo del kWh frigorifero si attesterebbe, per installazioni in aree del Centro-Sud Italia, mediamente tra 0.13 e 0.16 €/kWh contro i circa 0.20 €/kWh per la macchina a compressione di vapore.

Esempi applicativi in Italia

Nonostante le notevoli potenzialità offerte dal settore, attualmente le installazioni di impianti solari a concentrazione per la produzione di calore di processo a temperature medio-basse destinate al settore agro-alimentare sono piuttosto limitate. Di seguito si citano alcuni casi applicativi in Italia:

- Birrificio Peroni: L’impianto costituito da collettori parabolici lineari di piccola taglia, realizzato dalla ditta Absolicon, produce calore per il pastorizzatore del birrificio barese, coprendo parte del fabbisogno annuale. La superficie captante è di circa 660 m2 per una potenza termica di 400 kW.

- Caseificio Nuova Sarda Industria Casearia: L’impianto del tipo Linear-Fresnel, realizzato da CSP-F Solar, produce calore per le lavorazioni dei formaggi, il raffrescamento e la generazione di energia elettrica. La superficie captante dei collettori è di circa 1000 m2, per una potenza termica di 470 kW.

Attività ENEA a supporto del settore

ENEA fornisce supporto al settore industriale nel miglioramento tecnologico dei diversi prodotti attraverso: analisi modellistiche, sviluppo e ottimizzazione energetica di prodotti commerciali e/o prototipi preindustriali, messa a punto di metodi per la caratterizzazione energetica, realizzazione e gestione di impianti prototipali o sperimentali e co-sviluppo con stakeholder industriali. In tale ambito ENEA utilizza una rete di laboratori avanzati e infrastrutture sperimentali per lo svolgimento delle diverse attività di ricerca, come:

- il parco del solare termico a concentrazione del Centro Ricerche della Casaccia (Figura 2a);

- la fornace solare e l’impianto di sputtering del Centro di Ricerca di Portici;

- il laboratorio, accreditato ACCREDIA, del Centro Ricerche di Trisaia (Figura 2b), unico riferimento nazionale per la certificazione dei componenti solari termici a bassa e media temperatura, a supporto dei vari strumenti di incentivazione nazionali.

Bibliografia

[1] “Renewables 2021 - Analysis and forecast to 2026”.

[2] Epp, Bärbel, and Dirk Krüger. "Overview of global solar process heat market and trends." (2020).

[3] Ministero dell’Ambiente e della Sicurezza Energetica. “Piano nazionale integrato per l’energia e il clima (PNIEC)”. Giugno 2024