Le bioraffinerie: un sistema integrato tra agricoltura e industria

DOI 10.12910/EAI2025-053

di Federico Liuzzi, Antonio Caporusso, Egidio Viola, responsabile laboratorio, Laboratorio Tecniche e Processi per le Bioraffinerie; Isabella De Bari, responsabile della Divisione Bioenergia, Bioraffineria e Chimica Verde - ENEA

Le bioraffinerie possono rappresentare un ponte di collegamento tra agricoltura e industria, e l’adozione di colture adattabili ai cambiamenti climatici, e dai bassi input agronomici, permette di recuperare terreni degradati e generare occupazione locale e resilienza socioeconomica. La creazione di sinergie tra mondo agricolo e industriale, unita al coinvolgimento attivo di imprese e centri di ricerca, rende possibile la nascita di ecosistemi produttivi locali sostenibili e virtuosi. Grande attenzione viene riservata alla valutazione della sostenibilità ambientale, economica e sociale delle filiere con studi di fattibilità e elaborazione di business case per i prodotti ottenuti, al fine di garantire la coerenza tra gli obiettivi ambientali e le esigenze del mercato.

L’intensivo utilizzo di combustibili fossili ha causato un incremento costante delle emissioni di CO₂, contribuendo significativamente al cambiamento climatico. Per contrastare tale fenomeno, l’Unione Europea ha promosso il Green Deal, un programma strategico con l’obiettivo della neutralità climatica entro il 2050. Tra i target intermedi, spicca la riduzione del 55% delle emissioni entro il 2030 rispetto ai livelli del 1990. In quest’ottica, il settore dei trasporti, uno dei principali responsabili delle emissioni, è posto sotto particolare attenzione, soprattutto nei comparti definiti hard-to-abate, per i quali sono in corso strategie dedicate alla sostituzione dei carburanti fossili con soluzioni sostenibili.

Il regolamento ReFuelEU Aviation impone l’introduzione progressiva di carburanti sostenibili per l’aviazione: si parte da una quota del 2% nel 2025, con un obiettivo del 70% nel 2050, di cui almeno il 35% costituito da e-fuels. In parallelo, FuelEU Maritime mira a una riduzione dell’80% delle emissioni nel trasporto marittimo entro il 2050. Queste iniziative pongono le basi per una transizione su larga scala, in cui le biomasse giocano un ruolo centrale in quanto unica risorsa rinnovabile capace di fissare direttamente il carbonio atmosferico, rappresentando una soluzione chiave per la produzione sia di bioenergia che di biocarburanti avanzati.

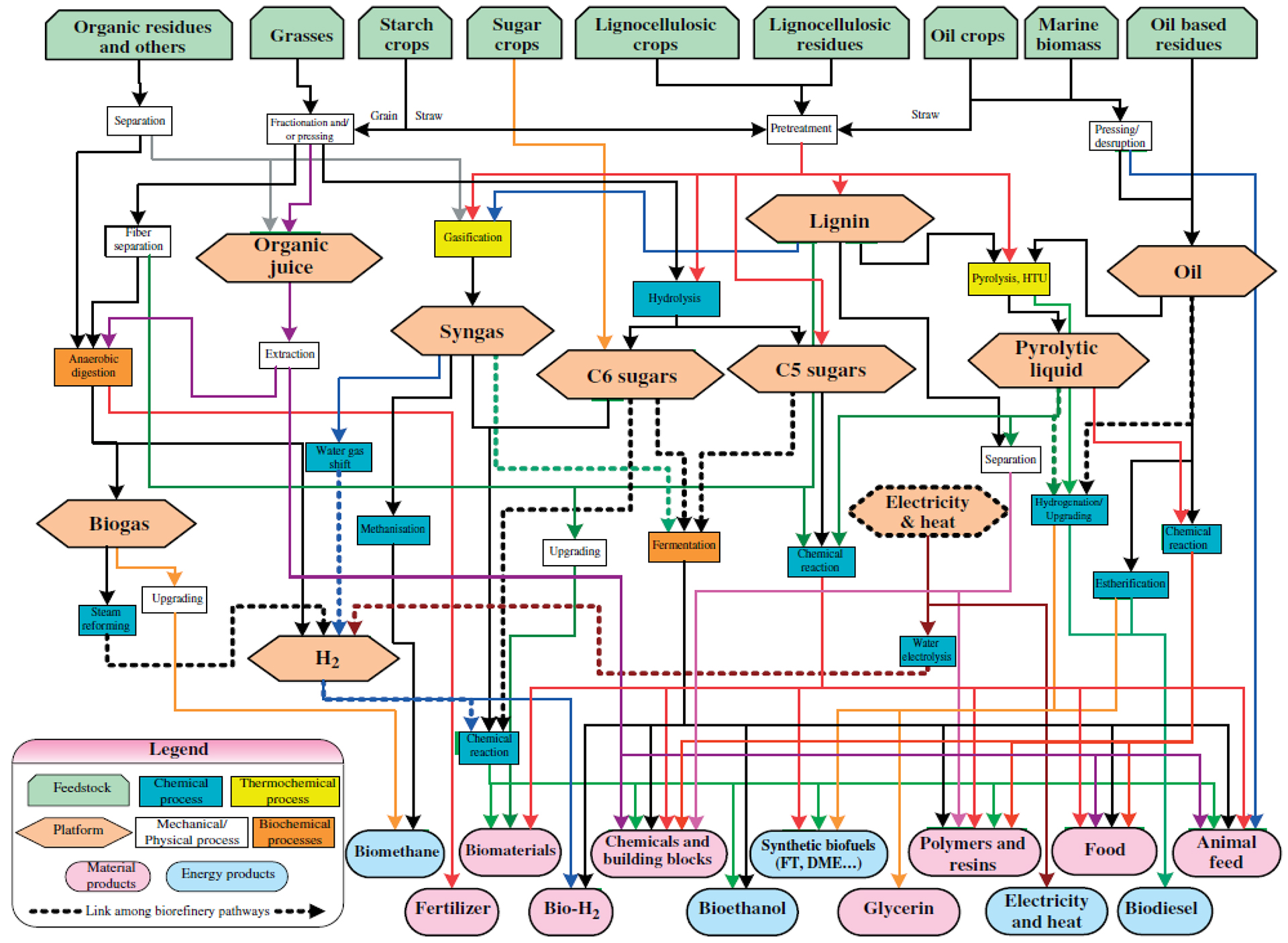

La valorizzazione delle biomasse, soprattutto residuali, consente un’azione immediata verso la defossilizzazione dei processi, facilitando l’integrazione di sistemi flessibili ed efficienti di bioraffinazione. Questo modello industriale si fonda su un approccio “a cascata”, in cui tutte le componenti della biomassa, cellulosa, lignina, lipidi, proteine, vengono separate e trasformate per produrre molteplici categorie di prodotti: carburanti come bioetanolo, biodiesel ed e-fuels; biochemicals come acidi organici, polifenoli e enzimi; biomateriali come bioplastiche e lubrificanti; energia da combustione della lignina o digestione anaerobica; e prodotti a uso agricolo e ambientale, come fertilizzanti e biochar (Figura 1).

Le prime bioraffinerie si basavano su biomasse di prima generazione, come zuccheri da barbabietola e cereali. Tuttavia, l’utilizzo di materie prime alimentari ha sollevato un dibattito etico e sociopolitico per problemi legati alla competizione food vs. fuel. L’evoluzione del settore ha quindi privilegiato l’impiego di biomasse lignocellulosiche (paglia, potature, stocchi), residui agroindustriali, rifiuti organici e colture dedicate coltivate su suoli marginali, ossia terreni idonei alla coltivazione di specie non alimentari a basso rischio di cambiamenti indiretti dell’uso del suolo (ILUC). In Italia, secondo i dati dell’Atlante ENEA, vi sono circa 20 milioni di tonnellate annue di biomasse residuali agroindustriali disponibili su base secca, 7 milioni di tonnellate annue di FORSU e 4 milioni di fanghi di depurazione.

La bioraffineria di Crescentino

Un esempio rilevante in ambito industriale è rappresentato dalla bioraffineria di Crescentino (VC), di ENI Versalis, uno dei primi impianti europei su scala industriale per la produzione di bioetanolo di seconda generazione (Figura 2). Il cuore tecnologico del processo è la piattaforma PROESA®, sviluppata per trattare biomasse lignocellulosiche. Il ciclo produttivo prevede il pretrattamento della biomassa, il frazionamento fisico e chimico dei componenti, l’idrolisi enzimatica della cellulosa e la successiva fermentazione degli zuccheri per la produzione di etanolo.

La lignina, che altrimenti potrebbe essere considerata un sottoprodotto di scarto, viene valorizzata in un'ottica di economia circolare. Essa viene destinata a un impianto di cogenerazione per la produzione combinata di energia elettrica e termica, contribuendo all’autosufficienza energetica dell’intero processo produttivo.

Negli anni a ridosso del 2010 ENEA ha collaborato con l’azienda Mossi & Ghisolfi, che prima di ENI possedeva l’impianto, in progetti nazionali ed europei come PRIT (PON Ricerca e Competitività 2007-2013 PON01_01966), e BIOLYFE (Settimo Programma Quadro R&ST 2007-2013, FP7-239204), utili allo sviluppo della tecnologia. Questi progetti prevedevano la progettazione di impianti dimostrativi, per la produzione di bioetanolo, alimentati con colture dedicate come Arundo donax, una pianta erbacea perenne particolarmente interessante per le sue rese elevate (30–50 t/ha/anno), costo contenuto (30–50 €/t) e buona adattabilità ai suoli marginali. L’Arundo è utilizzabile anche per la fitodepurazione, ampliandone il valore ambientale.

Altro caso emblematico è la bioraffineria di Matrìca (Figura 3) a Porto Torres (Sardegna), nata dalla joint venture tra Versalis (gruppo ENI) e Novamont. Questo impianto utilizza il cardo selvatico (Cynara cardunculus L.) come materia prima, coltivato su terreni non destinati alla produzione alimentare. Dalla spremitura dei semi si ottengono oli vegetali utilizzati per la sintesi di biopolimeri, bioplastiche, lubrificanti,

ingredienti cosmetici e prodotti per l’agricoltura sostenibile. Le parti non oleose del cardo vengono anch’esse trasformate in bioprodotti, secondo un modello di economia circolare. ENEA ha collaborato con Matrìca attraverso il progetto BIT3G (Cluster Chimica Verde - PON 2007-2013), mirato allo sviluppo di tecnologie integrate per la conversione e valorizzazione dei residui.

Bioraffinerie come ponte di collegamento tra agricoltura e industria

Le bioraffinerie possono rappresentare un ponte di collegamento tra agricoltura e industria, e l’adozione di colture adattabili ai cambiamenti climatici, e dai bassi input agronomici, permette di recuperare terreni degradati e generare occupazione locale e resilienza socioeconomica. La creazione di sinergie tra mondo agricolo e industriale, unita al coinvolgimento attivo di imprese e centri di ricerca, rende possibile la nascita di ecosistemi produttivi locali sostenibili e virtuosi. Grande attenzione viene riservata alla valutazione della sostenibilità ambientale, economica e sociale delle filiere con studi di fattibilità, elaborazione di business case per i prodotti ottenuti e analisi del ciclo di vita (LCA), al fine di garantire la coerenza tra gli obiettivi ambientali e le esigenze del mercato. Il risultato atteso è una nuova visione industriale, fondata su efficienza, rigenerazione, cooperazione e innovazione, con impatti misurabili sui settori tradizionali e una spinta concreta verso una chimica italiana più verde, autonoma e competitiva.

Nel contesto italiano e della ricerca europea, il centro ENEA della Trisaia, in Basilicata, si distingue per ospitare il primo e più grande impianto pilota europeo dedicato al pretrattamento di biomasse lignocellulosiche: lo StELe (Steam Explosion Legno). Si tratta di un’infrastruttura flessibile, progettata per valorizzare una vasta gamma di residui agricoli e forestali, promuovendo modelli sostenibili di economia circolare.

L’impianto, con una capacità di trattamento pari a 300 kg/h (Figura 4A), si basa sulla tecnologia della Steam-Explosion, un processo idrotermico sostenibile che impiega vapore saturo ad alta pressione (10 - 20 bar) e temperatura (180 - 230 °C) per la destrutturazione delle biomasse e il frazionamento delle tre componenti: cellulosa, emicellulosa e lignina. A completare la filiera sperimentale è presente un reattore ad alto carico di solidi (Figura 4B), progettato per l’idrolisi enzimatica della cellulosa. In questa fase, le catene polimeriche vengono convertite in zuccheri semplici, principalmente glucosio. Questi zuccheri, ottenuti da materie prime non alimentari, vengono infine convertiti biologicamnete in un bioreattore pilota da 50 litri (Figura 4C) in bioprodotti ad alto valore aggiunto, come bioetanolo o oli microbici.

Negli ultimi anni ENEA ha proseguito la sua collaborazione con interlocutori industriali in diversi contesti progettuali tra i quali COMETA e PERCIVAL finanziati dal MIUR nell’ambito dei PON 2014-2020.

Nonostante i progressi della ricerca, è ancora necessario migliorare i processi e le tecnologie puntando a :

- Migliorare il frazionamento delle materie prime;

- Ridurre i consumi energetici e utilizzare solventi rinnovabili e recuperabili;

- Aumentare le rese dei processi di biotrasformazione e valorizzare la CO2 prodotta;

- Progettare nuove configurazioni reattoristiche per aumentare le rese di processo;

- Migliorare la fattibilità economica dei processi anche attraverso la produzione e successivo recupero dei biocatalizzatori.

Per quanto concerne i prodotti finali è necessario:

- ottimizzare i processi di downstream seguendo i principi della chimica sostenibile;

- migliorare l’efficienza energetica/integrazione termica dei processi di purificazione;

- ottimizzare processi per la coproduzione di biocombustbili e chemicals con reintregro del carbonio nel suolo (es. Biochar).

Ripensare le filiere produttive in ottica bio-based non è solo una necessità ambientale, ma un’opportunità concreta per valorizzare le risorse locali e creare sinergie tra agricoltura, ricerca e industria.

(A) Impianto StELe

(B) Impianto ad alto carico di solidi

(C) Fermentatore scala pilota 50 L