Nuovi materiali e componenti per 'resistere' a condizioni estreme

DOI 10.12910/EAI2021-085

di Giuseppe Barbieri ed Antonio Rinaldi, Laboratorio di Materiali e Processi chimico-fisici - ENEA

L’ENEA supporta lo sviluppo della Space economy e il tessuto produttivo nazionale nello sviluppo di soluzioni innovative e di tecnologie avanzate per produrre componenti e nuovi materiali per velivoli spaziali, operanti in condizioni estreme e per la protezione dalle radiazioni cosmiche. Le attività progettuali sono svolte in stretto raccordo con l’infrastruttura MAIA (Materiali Avanzati Infrastruttura Aperta) in via di realizzazione nel centro ENEA della Casaccia, specializzata nella stampa 3D di materiali avanzati, tra i quali materiali metallici ad alte prestazioni per l’aeronautica e l’aerospazio.

Uno dei settori emergenti per l’economia mondiale ma soprattutto per la sostenibilità del genere umano è la Space Economy (SE), definita dall'OCSE come “l'intera gamma di attività e l'uso di risorse che creano valore e benefici per gli esseri umani nel corso dell'esplorazione, della ricerca, della comprensione, della gestione e dell'utilizzo dello spazio” (1).

ENEA supporta con svariate attività lo sviluppo delle SE e il tessuto produttivo nazionale nella messa a punto di soluzioni innovative legate alla realizzazione di componenti e nuovi materiali mediante l’applicazione di tecnologie avanzate. Nel recente passato, ad esempio, ha supportato Thales Alenia Space nella realizzazione di componenti per la stazione spaziale orbitale sviluppando processi di saldatura automatizzati ad alta densità di energia a fascio di elettroni ed a fascio laser. Nel corso degli anni è stato maturato il know how sulla saldatura in pratica di tutte le famiglie di metalli, dai semplici acciai inossidabili alle superleghe di nichel passando per le leghe leggere di magnesio, alluminio e titanio.

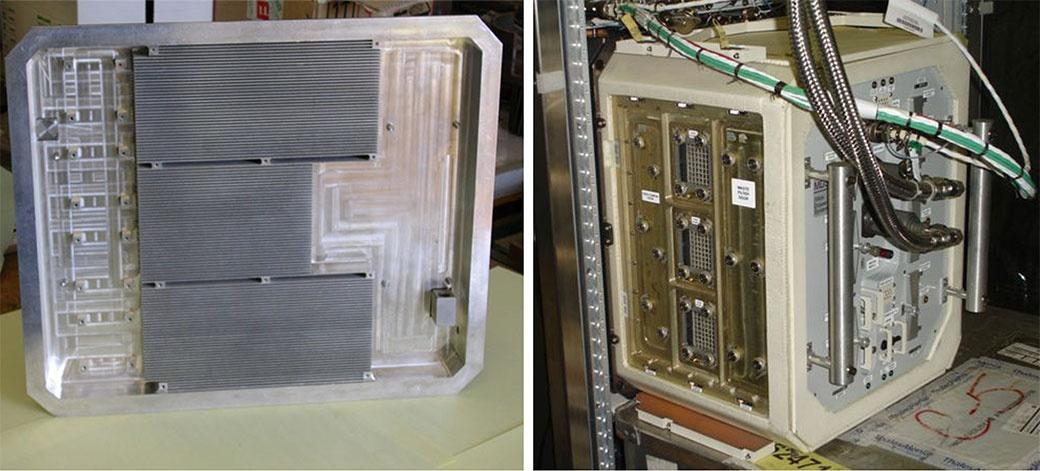

Alcuni dei prodotti della collaborazione con grandi aziende del settore aerospace sono state utilizzate con successo a bordo della Stazione Spaziale Interazionale (ISS). Ad esempio due cold-plates progettate da Thales Alenia Space Italia (TASI) e realizzate con il supporto di ENEA in lega di alluminio AA 6061 T651 (2). Le cold plates (Figura 1) sono i principali componenti del sistema di raffreddamento per il payload MDS (Mice Drawer System). Lo sviluppo e la realizzazione di questo componente, finanziato dall’ASI, ha reso possibile lo svolgimento di vari programmi di ricerca spaziali. L’MDS è stato necessario per mantenere le temperature richieste, sia per le unità elettroniche di controllo sia per l’habitat dei topolini (raffreddamento dell’aria di ricircolo e dell’acqua alimentare delle cavie) a bordo della ISS.

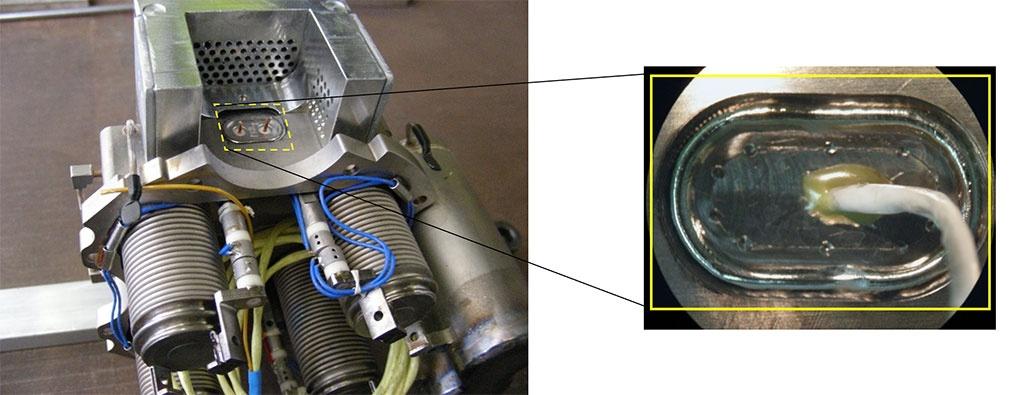

Sempre per TASI, è stato sviluppato il processo di saldatura laser per l’assemblaggio di specifici sensori per la componentistica del satellite per l’esperimento LISA Pathfinder (3). Il progetto finanziato dall’agenzia spaziale Europea (ESA) mirava alla costruzione e messa in orbita di un satellite per lo sviluppo di tecnologie per il rilevamento delle onde gravitazionali nello spazio. ENEA ha sviluppato alcuni processi di saldatura laser per assemblare speciali sensori realizzati in leghe di titanio differenti e rispettando requisiti stringenti in termini di tenuta, con pressione di prova fino a 130 Bar, contenendo la temperatura sugli elementi sensibili al di sotto di 120°C, riprogettando le geometrie di giunzione e sviluppando i sistemi di monitoraggio del processo.

Arrivando alle applicazioni e collaborazioni più recenti, ENEA ha instaurato in questi anni consolidati rapporti con AVIO SpA, leader mondiale nella produzione di sistemi per l’accesso allo spazio. Oltre che attraverso specifici contratti di servizio avanzato e progetti Proof of Concept (SAMUT - Sistema automatico di mappatura ultrasonora per componenti aerospaziali), la collaborazione è stata rafforzata attraverso la partecipazione ai progetti di ricerca e sviluppo promossi attraverso LAerospaZIO, iniziativa finanziata dal FESR Fondo Europeo di Sviluppo Regionale - Programma Operativo Regionale del Lazio. In questo speciale bando, ENEA agisce da Organismo di Ricerca Cardine Mandatario dell’aggregazione con ASI, INFN e Consorzio Hypatia, in veste di OdR associati. Gli OdR stanno realizzando, in collaborazione con differenti imprese 7 progetti inerenti all’Area di Specializzazione ”Aerospazio”.

In uno di questi progetti denominato MAGIC (Tecnologie abilitanti per la Manifattura ALM, la GIunzione e il Controllo di propulsori aerospaziali), ENEA sta progettando soluzioni innovative per la realizzazione di componenti per velivoli spaziali operanti in condizioni estreme e per proteggere passeggeri e componenti dalle radiazioni cosmiche. Con i partner AVIO, Hypatia, COMEB ed ASI, (https://www.laerospazio.enea.it/), sono in fase di sviluppo sistemi robotizzati per produrre e caratterizzare componenti di propulsori per i lanciatori aerospaziali di nuova generazione operanti in condizioni estreme di pressioni e temperature. In particolare, si stanno sviluppando sistemi di assemblaggio robotizzati che impiegano i processi di saldatura laser e i complementari sistemi automatizzati di controllo non distruttivo mediante mappatura ultrasonora dell’integrità strtturale dei componenti realizzati..

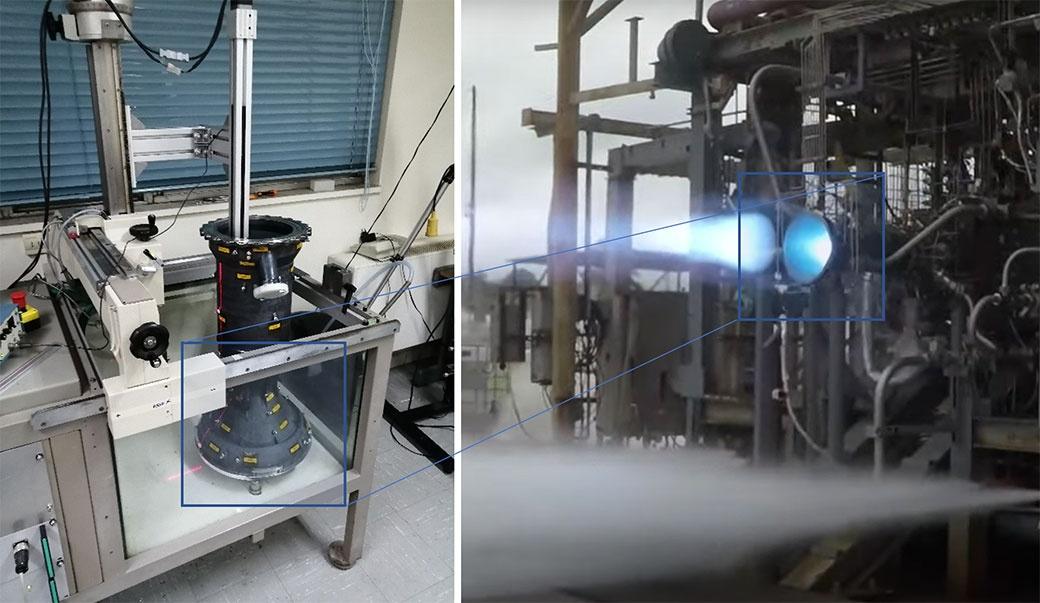

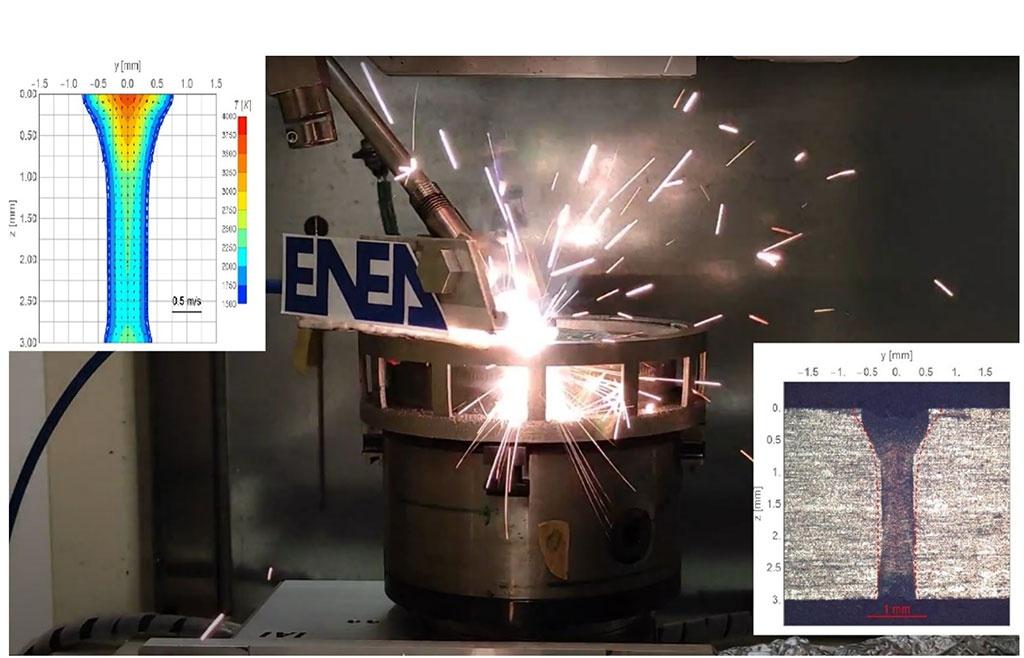

Le future evoluzioni del lanciatore VEGA prevedono infatti una struttura a tre stadi in cui l’ultimo sarà costituito da un motore criogenico a ossigeno e metano liquido in sviluppo presso AVIO che andrà a sostituire gli attuali terzo e quarto stadio, rispettivamente a solido e liquido storabile, proponendo una soluzione flessibile che permetta simultaneamente di massimizzare il carico utile e ridurre l’impatto ambientale. Lo sviluppo di tali propulsori passa dall’applicazione di nuovi materiali e nuove tecnologie di assemblaggio che permettano la minimizzazione del numero di componenti. Ciò è possibile sfruttando al massimo l’impiego di tecnologie di stampa 3D e di tecnologie di giunzione automatizzate, quali la saldatura laser (Figura 3), che permettono alto livello di ripetibilità ed affidabilità. Assieme alle tecnologie di realizzazione dei nuovi componenti saranno sviluppate le tecnologie di controllo automatizzate sia Ultrasonore (UT) che Eddy Current (EC) rapide migliorando quanto già applicato in termini di controllo qualità mediante scansione UT di camere di combustione (Figura 4). La buona riuscita del progetto permetterà di sviluppare sistemi per lo Zero Defect Manufacturing per l’aerospazio che consentiranno alle imprese coinvolte un enorme salto in avanti in un comparto altamente competitivo dove per mantenere la leadership è indispensabile puntare costantemente all’eccellenza.

Sempre nell’ambito LAerospaZIO, nel progetto W-SHIELD, assieme ai partner SIT, CRYOLAB e Consorzio HYPATIA, ENEA sta sviluppando materiali compositi a matrice polimerica microstrutturati caricati con tungsteno per la realizzazione di schermature flessibili candidati a far parte della nuova generazione di sistemi di protezione da radiazioni, sia per l’uomo sia per le strumentazioni di bordo, nei futuri viaggi interplanetari e nelle stazioni orbitanti. Le attività progettuali sono svolte sinergicamente alle attività dell’infrastruttura MAIA (Materiali Avanzati Infrastruttura Aperta) specializzata nella stampa 3D di materiali avanzati, tra cui materiali metallici ad alte prestazioni per l’aeronautica e l’aerospazio, che si sta realizzando nel centro ENEA della Casaccia.

La schermatura dalle radiazioni cosmiche

A fianco alla realizzazione di componenti strutturali per lo spazio, esiste tutta la problematica legata alla protezione dei componenti ma anche dei passeggeri per i futuri viaggi interplanetari collegata alla schermatura dalle radiazioni cosmiche. Queste tematiche sono affrontate dal progetto W-SHIELD che ha l’ambizione di produrre sistemi schermanti compositi a matrice polimerica caricati di tungsteno.

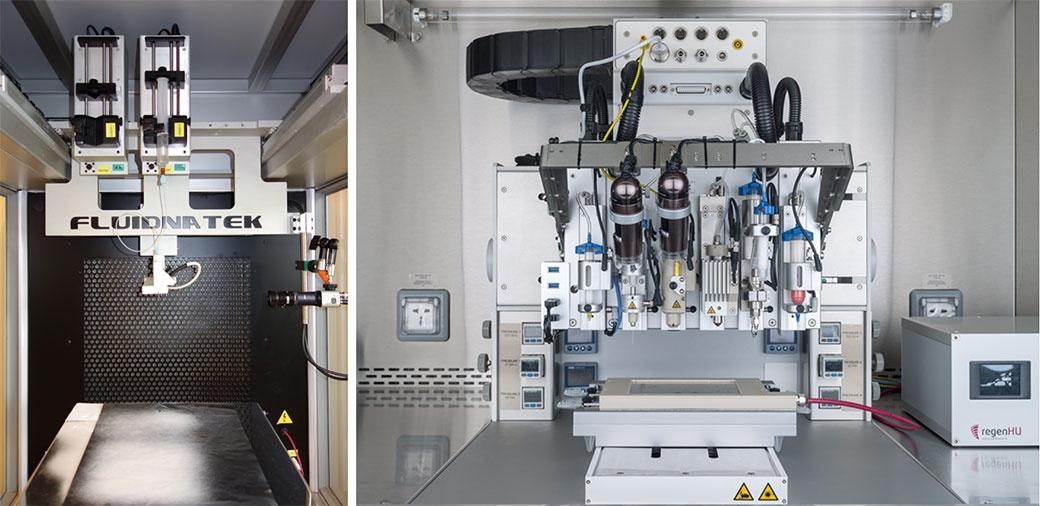

W-SHIELD persegue un nuovo approccio volto all’esplorazione di due tecnologie di manifattura avanzata, i.e. l’elettrofilatura e la stampa 3D (Figura 5), selezionate per tre ordini di motivi. In primo luogo, entrambe le tecnologie sono applicabili in ambiente spaziale e in assenza di gravità, aspetto importante per rispondere alla necessità di avere sistemi produttivi localizzati fuori orbita terrestre. In secondo luogo, l’elettrofilatura consente di produrre sistemi tessuto-non-tessuto (TNT) micro e nanostrutturati con proprietà uniche ed innovative a costi relativamente accessibili. Questa tecnica in W-SHIELD sarà utilizzata per creare schermature metalliche flessibili, cercando di unire le eccellenti proprietà schermanti del metallo (tungsteno in questo caso) a quelle di flessibilità e conformabilità proprie dei tessuti. Da ultimo, diversamente dalle tecniche produttive tradizionali di tipo sottrattivo, la stampa 3D consente di ottenere oggetti “near-net-shape” con nessuno o minimo sfrido, aspetto fondamentale per la gestione ottimale delle risorse nello spazio. Il progetto W-SHIELD punta a combinare i vantaggi di elettrofilatura e 3D-printing, utilizzandoli in modo sinergico, dimostrando la loro vantaggiosa applicazione anche per applicazioni terrestri in ambito biomedicale per la protezione di persone, attrezzature e luoghi di lavoro in contesto radiogeno e biomedicale. Insieme alla collaborazione con l’azienda laziale S.I.T-Sordina IORT (www.soiort.com), che è un’azienda leader nel settore di attrezzature biomedicali per terapia radiogena, il partenariato condurrà un complesso piano di sviluppo che include attività fabbricative e dimostrative su cellule ed animali, valutando la capacità schermante di schemi prototipali rispetto ad irraggiamenti condotti con fasci di elettroni e fotoni a livelli energetici significativi. Il livello di protezione verrà quantificato attraverso la misura del danno da irraggiamento su DNA tramite modelli messi a punto dall’ENEA, che dispone di competenze e laboratori specializzati per condurre questo tipo di attività.

Il progetto W-SHIELD culminerà con un’attività prototipale mirata ad ingegnerizzare un componente schermante opportunamente individuato per fare un confronto con un componente standard tradizionale sulle macchine S.I.T-Sordina IORT (Figura 6). In prospettiva, i risultati potranno aprire un nuovo filone di ricerca e sviluppo industriale per implementare schermature flessibili e performanti rispetto alle radiazioni cosmiche nello spazio.

Riferimenti

- OECD Handbook on Measuring the Space Economy 2012.

- EBW of AA 6061 T651 aluminium alloy cold plates for the space guinea pig living unit cooling system. G.Barbieri, Moncada, M. e Sgambati, A. 5, s.l. : Welding Internartiona, 2012, Vol. 26. https://doi.org/10.1080/09507116.2011.592693.

- LISA Pathfinder. [Online] [Riportato: 14 10 2021.] https://www.esa.int/Enabling_Support/Operations/LISA_Pathfinder.

- M10 thrust chamber hot firing. [Online] [Riportato: 18 10 2021.] https://www.esa.int/ESA_Multimedia/Videos/2020/02/M10_thrust_chamber_hot_firing.