Tecnologie innovative per il controllo delle acque reflue

DOI 10.12910/EAI2023-023

di Luca Luccarini, Laboratorio Cross Technologies per distretti urbani e industriali - ENEA

Oggi è possibile gestire in modo ottimale gli impianti di trattamento dei reflui utilizzando tecnologie innovative che permettono di incrementare notevolmente sia la capacità di rimozione biologica dei nutrienti sia l’efficienza energetica e la riduzione dei consumi. A tal fine Enea, ha brevettato Constance, un sistema intelligente per il controllo automatizzato di impianti a fanghi attivi convenzionali a flusso continuo (CAS), ad oggi tra gli schemi impiantistici più utilizzati nel mondo.

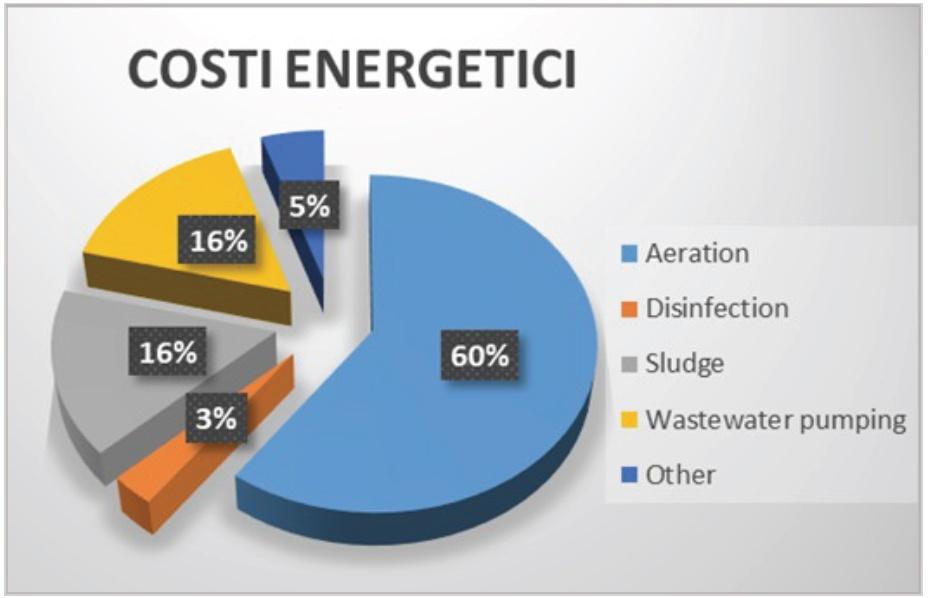

Circa l’1% del consumo energetico nazionale è legato alla depurazione delle acque[1], occorre quindi che i sistemi di trattamento delle acque reflue, oltre a soddisfare requisiti di qualità dell’effluente sempre più stringenti, assicurino consumi energetici decisamente inferiori di quelli correnti, iniziando a diminuire l’energia consumata per l’areazione del comparto ossidativo che rappresenta mediamente oltre il 50% del consumo totale (Fig. 1)[2].

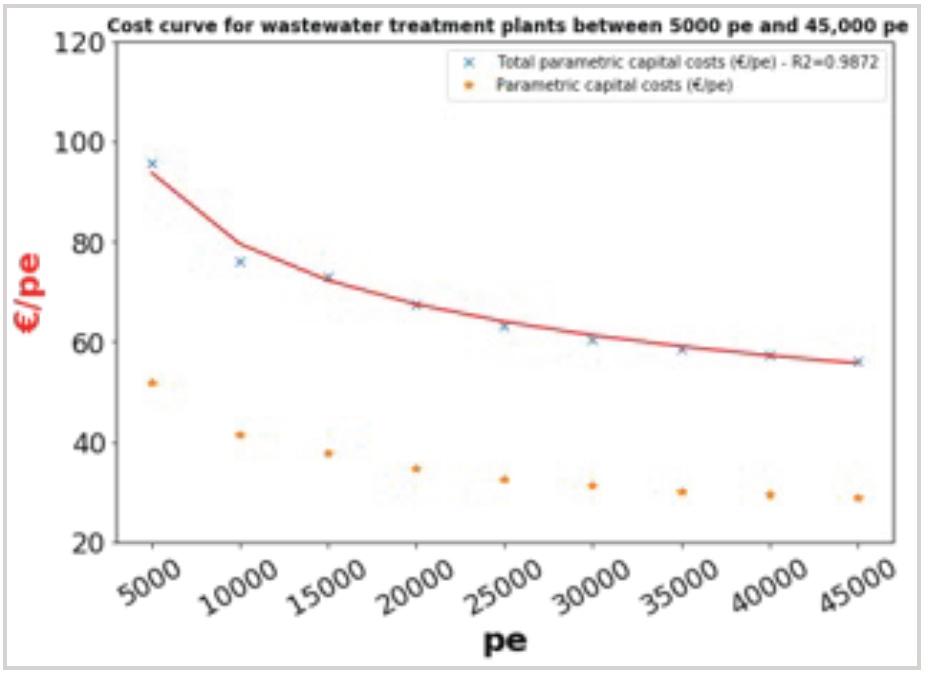

I progettisti sovradimensionano gli impianti per rispondere alle condizioni di carico peggiore, assumendo che il loro funzionamento sia stazionario, nonostante il carico in ingresso sia invece molto variabile, soprattutto per gli impianti di dimensione medio-piccola (fino a 20000 AE), per i quali, a causa delle elevate variazioni del carico tra le ore diurne e quelle notturne[3], i costi operativi specifici sono significativamente superiori a quello dei grandi impianti (Fig.2)[4].

Considerando inoltre che essi rappresentano circa il 90% del totale degli impianti in Italia (fonteISTAT), risulta evidente l’impatto economico derivante dalla diminuzione dei consumi energetici dei compressori di tali impianti. Oggi è possibile gestire gli impianti utilizzando tecnologie che permettono di incrementare notevolmente sia la capacità di rimozione biologica dei nutrienti sia l’efficienza energetica[5]. A tal fine Enea, dopo diversi anni di studio, ha brevettato Constance[6], sigla che sta per Controllo iNtelligente e geSTione Automatizzata per il trattameNto di aCque rEflue, un sistema per il controllo automatizzato di impianti a fanghi attivi convenzionali a flusso continuo (CAS), ad oggi tra gli schemi più utilizzati nel mondo.

Constance ha bassi costi di installazione, ottenuti grazie alla sostituzione dei molto costosi e poco affidabili sensori per la misura diretti di ammoniaca e nitrati, con sensori per la misura di segnali indiretti, quali pH, potenziale redox (ORP) e ossigeno disciolto (DO), notoriamente molto economici e robusti. Constance ha superato brillantemente la fase di test sul depuratore di Granarolo dell’Emilia (Bo) di Hera SpA, producendo risultati che dimostrano miglioramenti medi dell’efficienza energetica di oltre il 30%, mantenendo sempre una buona efficienza depurativa anche in condizioni ambientali avverse. Constance è stato brevettato prima in Italia ed ora anche in Europa ed ENEA ha ceduto i diritti di sfruttamento del brevetto ad un’azienda specializzata di automazione e controllo, che ne sta predisponendo la commercializzazione.

Gestione intelligente e controllo automatizzato di impianti di depurazione

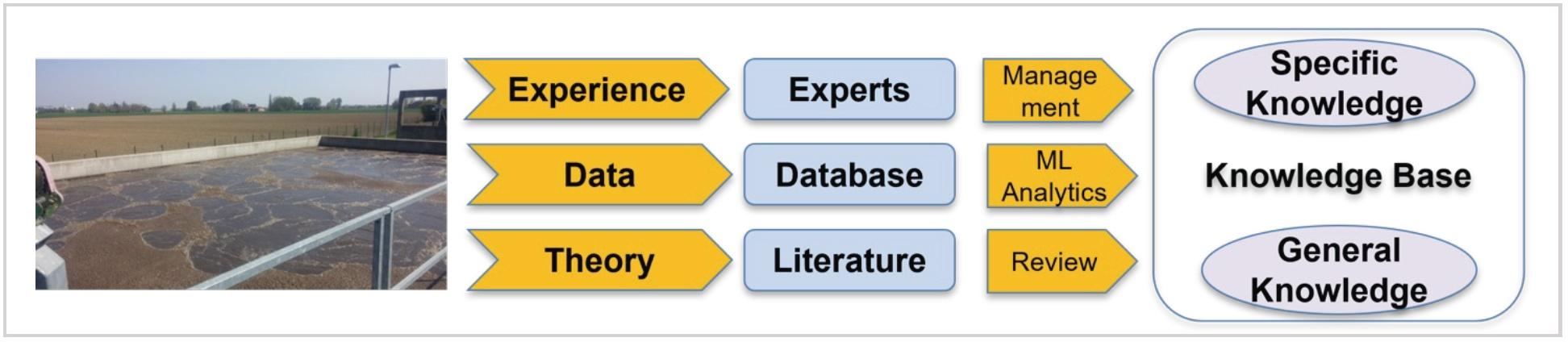

Un sistema di controllo deve rispondere a determinati requisiti espletando automaticamente le funzioni di monitoraggio, controllo, diagnosi e supervisione. A tal fine, date le limitate informazioni misurabili, è stato necessario introdurre i cosiddetti “sistemi intelligenti”, chiamati anche Knowledge Based-Systems (KBS) (Fig. 3)[9], capaci di:

- identificare lo stato operativo dell’impianto,

- apprendere dall’esperienza e dagli stimoli esterni, adattandosi ai cambiamenti,

- definire e attuare le politiche di gestione ottimali in funzione di quanto appreso in precedenza.

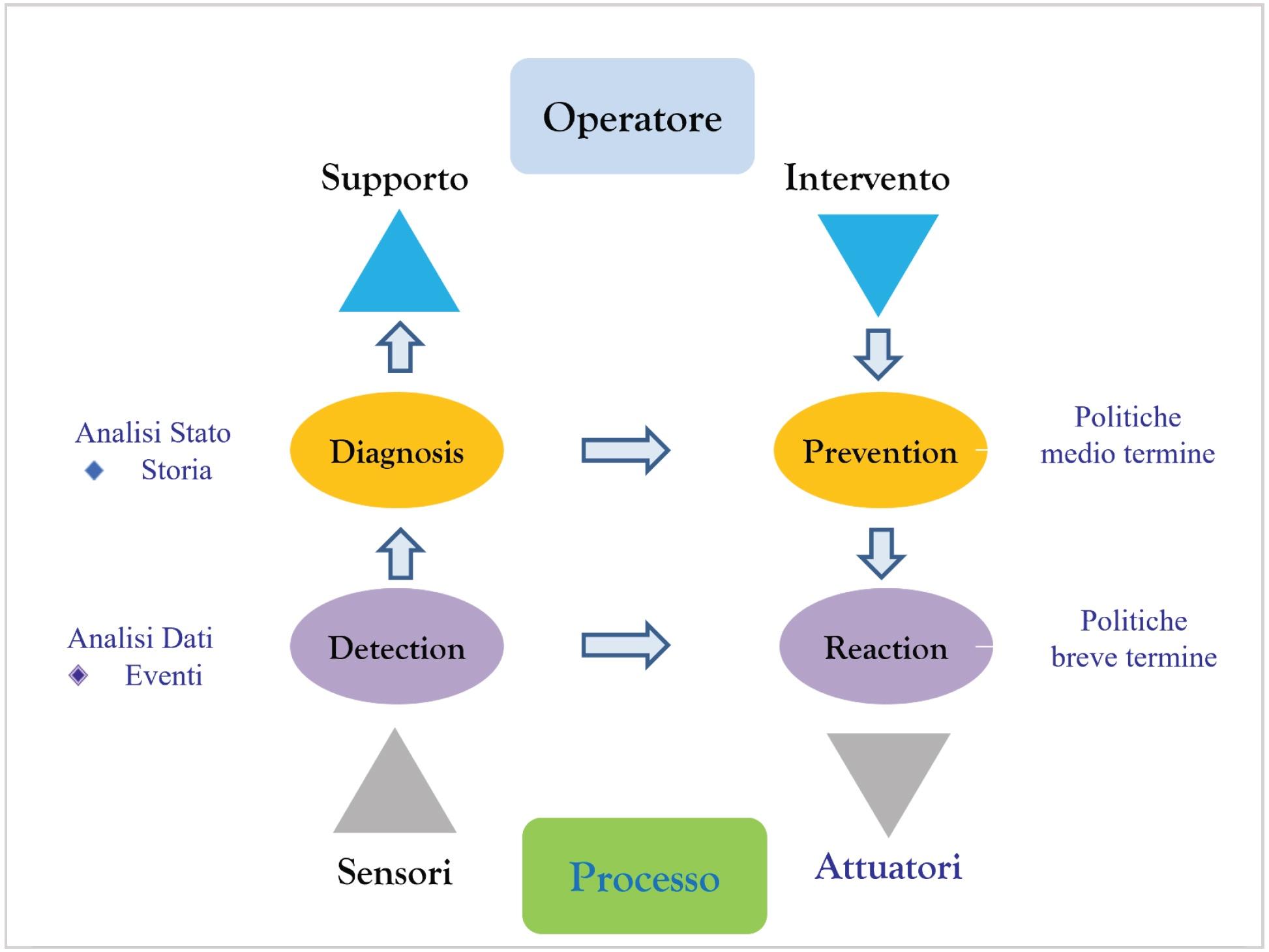

Si è reso quindi necessario definire un apposito processo decisionale, descritto in figura 4, per il quale devono essere previsti: monitoraggio (sensori), analisi dati con classificazione degli eventi (detection), analisi di serie storiche (diagnosis), supporto alle decisioni (supporto), suggerimenti all’operatore (intervento), implementazione di politiche di gestione con effetti a medio termine (prevention), implementazione di politiche con effetti immediati (reaction) e regolazione automatica dei componenti (attuatori). Tali blocchi, che possono svolgere indifferentemente il ruolo di classificatore, se capace di assegnare un oggetto ad un insieme omogeneo per caratteristiche, modellatore, se capace di riprodurre il comportamento di un sistema complesso tramite una rappresentazione più semplice, ragionatore, se deputato a collegare informazioni diverse in base a criteri impartiti in fase di programmazione, sono stati implementati utilizzando tecniche di machine learning, quali le reti neurali e il data mining (clustering), i sistemi a regole e i controllori fuzzy [11].

Descrizione di Constance

L’innovazione più importante di Constance riguarda l’utilizzo esclusivo dei segnali di pH, ORP e DO. Data l’alta variabilità del carico durante il giorno in termini di portata e concentrazioni degli inquinanti, molto alto il giorno, molto basso la notte e medio la sera, il sistema assume l’ipotesi di dividere la giornata in 3 fasce orarie, denominate rispettivamente ALTO CARICO, BASSO CARICO e MEDIO CARICO. La durata e gli orari delle fasce orarie non sono note a priori, ma saranno sempre individuate run-time, tramite l’analisi dei segnali di pH e DO in vasca di ossidazione. All’interno di ogni fascia oraria saranno stimate le concentrazioni del carico in ingresso, dalle quali sarà determinato il valore del set-point del regolatore PID del compressore, che risulta quindi essere variabile e funzione delle reali condizioni di processo in ogni istante, permettendo un consistente risparmio energetico. L’analisi dei segnali di pH e ORP in vasca anossica, invece, permette di stimare e predire le condizioni operative del processo di denitrificazione, stabilendo la politica di gestione della pompa di ricircolo interno al fine di mantenere efficiente il processo stesso.

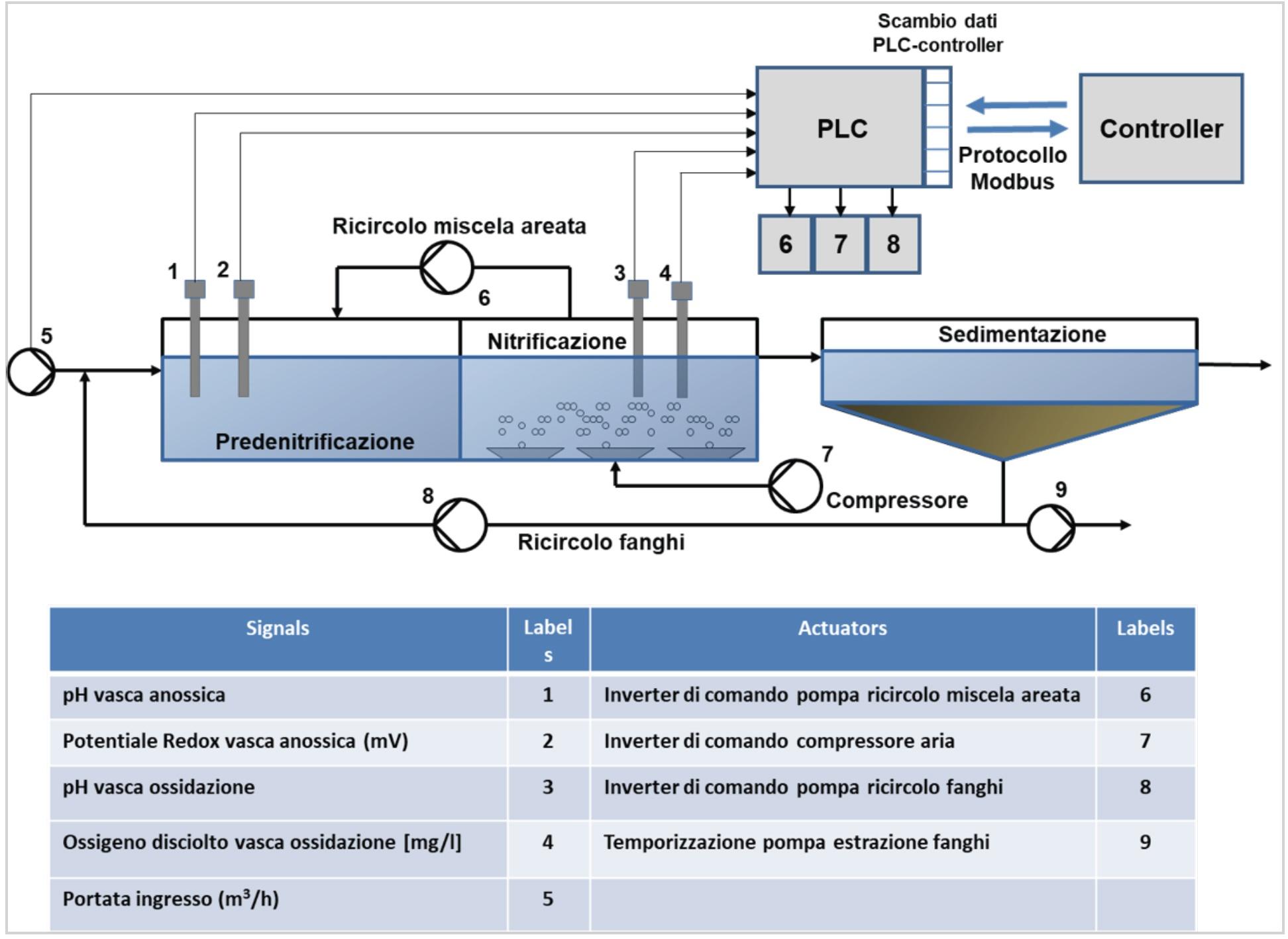

L’installazione di Constance è semplice e non richiede modifiche strutturali all’impianto. Come visibile dal layout di figura 5, ci sono due sensori per la misura di pH e ORP in vasca anossica e due per la misura di pH e DO in vasca di ossidazione, un inverter per la variazione della portata aria del compressore e uno per la regolazione della velocità della pompa di ricircolo miscela areata, oltre l’installazione del PC industriale su cui è installato il controllore. È poi necessario implementare la comunicazione tra il PC e il PLC dell’impianto, tipicamente con protocollo industriale ModBus. Dopo l’avviamento è richiesta unicamente la verifica che la risposta dei segnali sia conforme al modello di funzionamento generale del sistema, in attesa del raggiungimento della stabilità operativa. Il sistema non richiede particolari tarature, perché realizzato per convergere automaticamente al funzionamento ottimale, a meno di problematiche strutturali di processo e/o dimensionamento dell’impianto.

Processo di denitrificazione

L’unica variabile utilizzabile per il controllo del processo di denitrificazione risulta essere la portata della pompa di ricircolo di miscela areata, il cui valore è stabilito in funzione delle condizioni del processo di denitrificazione, delle concentrazioni di COD in ingresso e delle concentrazioni dei nitrati in vasca di ossidazione. Non misurando direttamente le concentrazioni di interesse, tali informazioni sono stimate utilizzando la misura dei segnali di ORP e pH in vasca anossica, il cui studio in lavori precedenti ha permesso di determinare tre condizioni di funzionamento, ossidata, anossica e anaerobica[10].

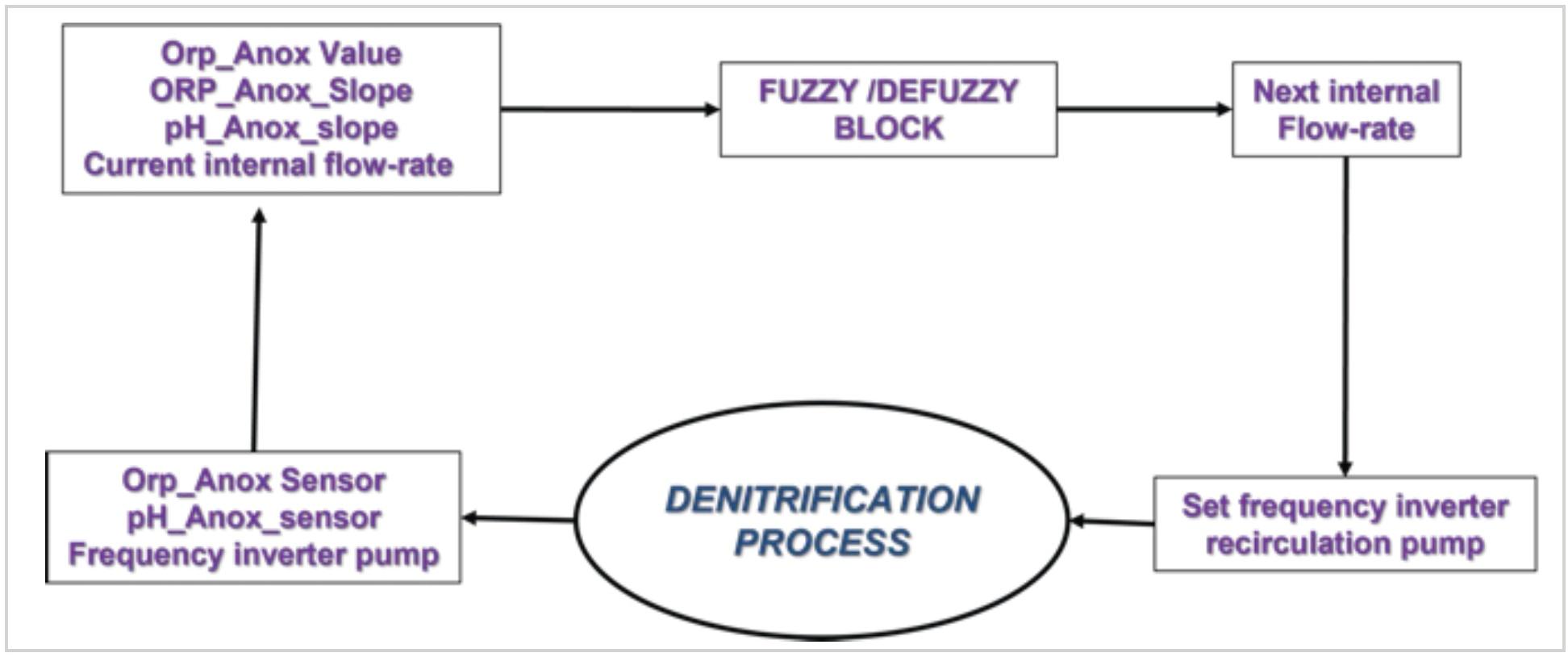

Il controllo è basato su logica fuzzy (figura 6) e permette di descrivere con regole le relazioni tra le variabili utilizzate, impostando in continuo il valore ottimale della portata della pompa di ricircolo della miscela areata, in un range che varia tra la portata nominale e la metà, arrivando a spegnerla quando necessario.

Processo di nitrificazione

I criteri per identificare le fasce di carico giornaliere e quindi attivare i rispettivi set-point, prevedono l’utilizzo di tools basati su machine learning implementati tramite l’elaborazione dei segnali di pH, DO e frequenza inverter di comando del compressore, in funzione della fascia di carico giornaliera.

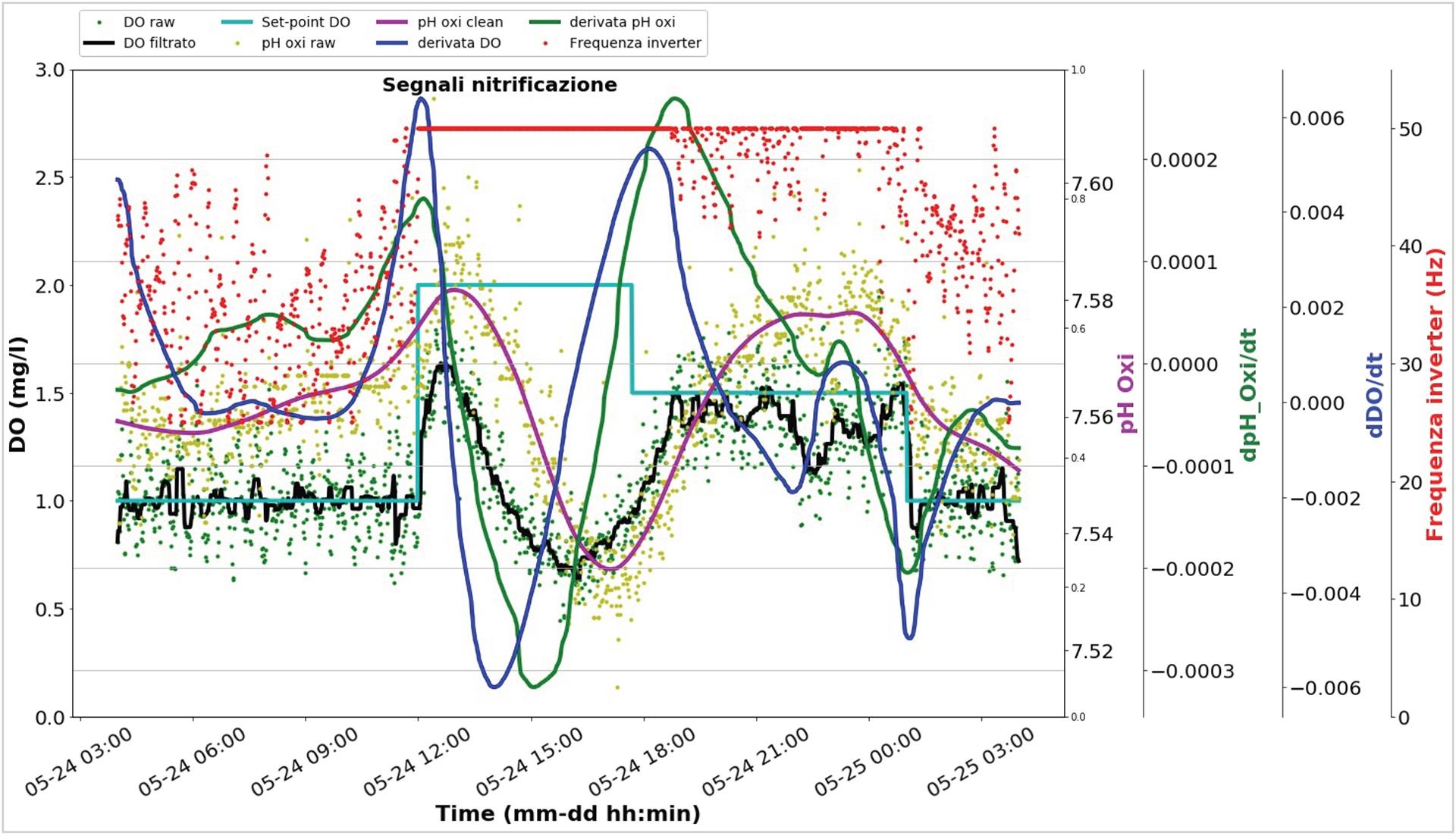

Un esempio di applicazione dei criteri di riconoscimento è mostrato nel grafico di figura 7, composto di cinque ordinate rappresentanti DO e pH in vasca di ossidazione, derivata pH, derivata DO e frequenza inverter. L’andamento a gradini visualizza le tre fasce giornaliere: ALTO CARICO (dalle 11 alle 16 circa) con set-point DO pari a 2 mg/l, MEDIO CARICO (dalle 16 alle 24 circa) set-point 1.5 mg/l, BASSO CARICO (dalle 00 alle 11 circa) set-point 1 mg/l, che significa avere in vasca livelli bassi di DO per circa 11 ore, comportando un notevole risparmio in termini di aria insufflata.

Consumi energetici

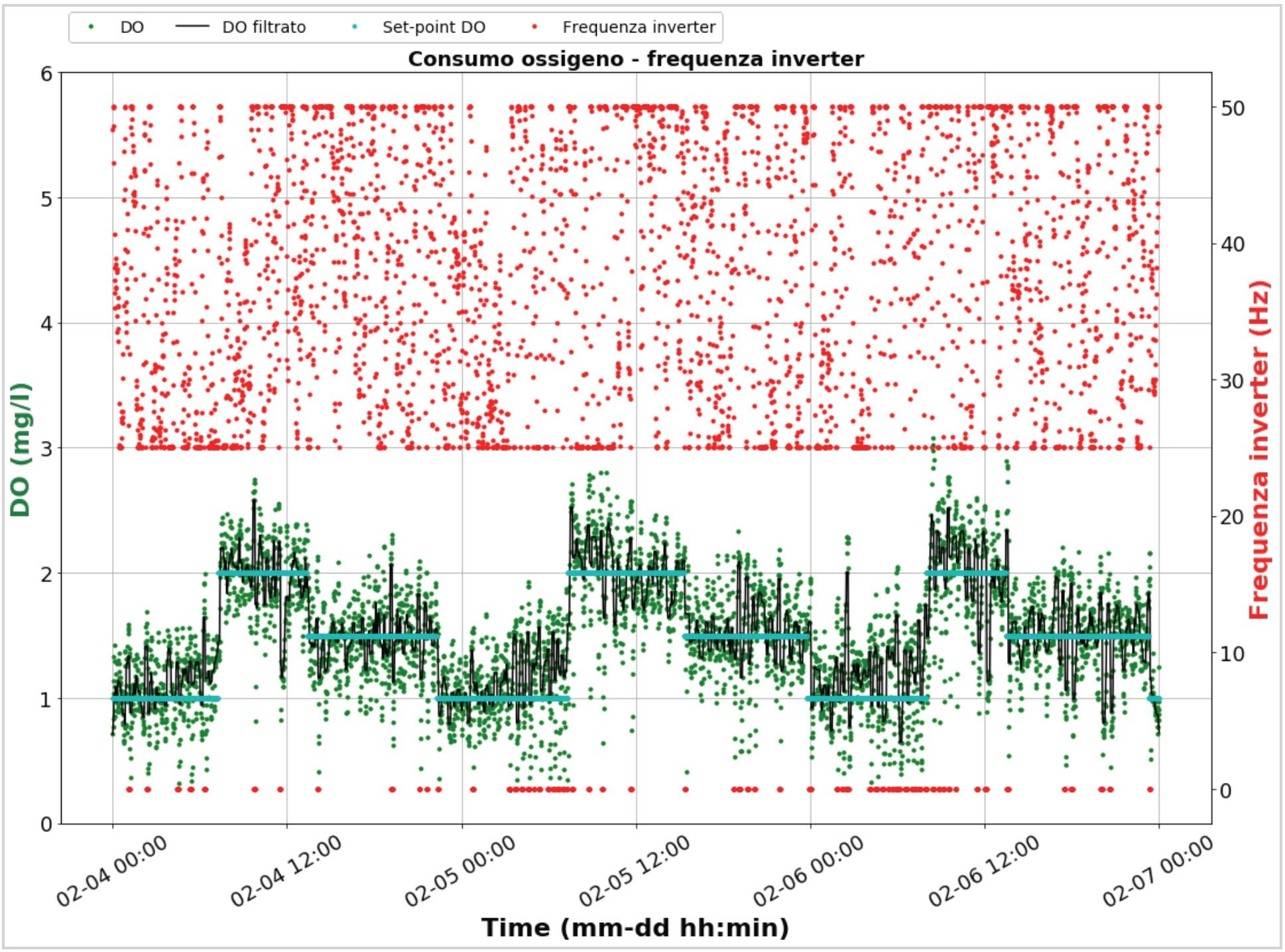

In generale, si è stimato che in regime di carico normale, in linea con i valori di progetto dell’impianto, si ottengono ottime performance di risparmio energetico, raggiungendo picchi del 50% rispetto al compressore non controllato. In figura 8, dove sono mostrati gli andamenti dei segnali di DO e frequenza per quattro giorni consecutivi, si può vedere come i set-point sono sempre inseguiti molto bene in qualunque condizione di carico e l’inverter modula adeguatamente la frequenza dimostrando ottimi margini di risparmio. Dalle curve caratteristiche fornite da Kaeser è stata calcolata la potenza assorbita in funzione della frequenza e quindi l’energia totale consumata, da cui risulta un risparmio energetico medio di circa il 35%. Data una potenza assorbita a pieno carico dal compressore di 7,62 KW a f=50 Hz, l’energia consumata annuale è pari a 7,62*24*365=66.8 MWh/anno, da cui il risparmio medio ottenibile è pari a 66,8 * 0,35=233 MWh/anno. Ad un prezzo medio di 0,15 €/KWh si possono risparmiare fino a 3500€/anno. È importante sottolineare come il riconoscimento automatico delle fasce orarie di carico giornaliero permetta di rilevare intervalli lunghi di basso carico, durante i quali è possibile mantenere il set-point di DO più basso, producendo sempre un importante risparmio energetico.

Conclusioni

Constance è un sistema per la gestione intelligente e il controllo automatizzato di impianti di depurazione brevettato da Enea. Sviluppato nell’arco di diversi anni di studio su impianti in scala crescente, è stato testato infine su un impianto reale, dove ha prodotto risultati molto importanti. In primo luogo, ha dimostrato la fattibilità dell’uso di segnali indiretti, molto meno costosi, al posto di quelli diretti per controllare i processi biologici. Poi, ha confermato che l’ipotesi di suddividere il giorno in fasce orarie è plausibile e che tali fasce sono riconoscibili, permettendo l’utilizzo della regolazione PID del compressore con set-point variabile, producendo risparmi energetici importanti. Tali risultati dimostrano la validità del sistema proposto e la praticabilità di una sua installazione su impianti di taglia inferiore a 20.000 AE, dove la variabilità giornaliera del carico è molto alta, senza escludere per questo gli impianti più grandi.

Bibliografia

- Spagni A., Ferraris M., Mattioli D., Petta L., Brunori C. (2016). Water-energy nexus: la parte oscura del ciclo dell’acqua, cambiamenti climatici ed energia circolare. Energia, ambiente e innovazione (EAI). 1/2016: 82-87.

- Ozdemir B., Yenigun O. (2013). A pilot scale study on high biomass systems: Energy and cost analysis of sludge production. Journal of Membrane Science (428).

- Olsson G., (2012). ICA and me – A subjective review. Water research 46, pp. 1585-1624.

- Acampa G., Giustra M. G., Parisi C. M. (2019). Water Treatment Emergency: Cost Evaluation Tools. Sustainability (11).

- Olsson, G., Nielsen, M.K., Yuan, Z., Lynggaard-Jensen, A., Steyer, J.P., (2005). Instrumentation, Control and Automation in Wastewater Treatment Systems. Scientific and Technical Report No. 15. IWA Publishing, London, UK

- Luccarini Luca. “Gruppo per la gestione automatizzata di impianti per il trattamento biologico di acque reflue”, Brevetto Europeo per invenzione industriale n. 3390289 valido dal 12/8/2020.

- Ruano M. V., Ribes J., Seco A., Ferrer J. (2009). Low cost-sensors as a real alternative to on-line nitrogen analysers in continuous systems Water Sci Technol 2009 -60(12).

- Thürlimann C. M., Dürrenmatt D. J., Villez K. (2018). Soft-sensing with qualitative trend analysis for wastewater treatment plant control Contr. Engin. Pract. Vol. 70 pp 121-123

- Luccarini L., Pulcini D., Canziani R., Giunchi D., Mello P., Sottara D. (2012). Signal monitoring toward an intelligent and automatic control of wastewater treatment plants. Proceedings of SIDISA 2012 – Sustainable Technology for Environmental Protection, International Symposium of Sanitary and Environmental Engineering – 9th Edition- Milan, 26 – 29 June 2012

- Luccarini L., Pulcini D., Sottara D., Di Cosmo R., Canziani R. (2017). Monitoring denitrification by means of pH and ORP in continuous-flow conventional activated sludge processes. Desalination Water and Treatment, 61.

- Sottara D., Luccarini L., Mello P. (2008). Strumenti di IA per il controllo e la diagnosi dei processi biologici negli impianti a fanghi attivi. Atti e Convegni di Ecomondo, Rimini 5-8 novembre 2008.