Tecnologie innovative per il recupero/riciclo di materie prime da RAEE: il Progetto Eco-innovazione Sicilia

Claudia Brunori, Lorenzo Cafiero, Roberta De Carolis, Danilo Fontana, Massimiliana Pietrantonio, Emiliano Trinca, Riccardo Tuffi - ENEA, Unità Tecnica Tecnologie Ambientali

DOI: 10.12910/EAI2013-23

La nuova direttiva europea sui rifiuti di apparecchiature elettriche ed elettroniche (RAEE) rafforza l’opportunità di crescita sostenibile con obiettivi e vincoli che stimolano una virtuosa chiusura del ciclo delle risorse. Lo sviluppo di tecnologie innovative dedicate al recupero/riciclo di materie prime seconde ricopre un ruolo fondamentale nella chiusura delle catene del valore, rispondendo alla criticità di approvvigionamento di materie prime e alla contestuale necessità di ridurre le quantità dei rifiuti smaltiti in discarica e salvaguardare le risorse naturali.

Il rapido sviluppo tecnologico che ha caratterizzato gli ultimi decenni ha contribuito a migliorare la qualità del nostro vivere quotidiano ed ha avuto come conseguenza un grande incremento della domanda di materie prime strategiche con una corrispondente elevata produzione di rifiuti hi-tech.

In particolare, sono state individuate 14 materie prime di importanza prioritaria e strategica (Raw Materials Initiative EC), in parte recuperabili dai rifiuti da apparecchiature elettriche ed elettroniche: antimonio, berillio, cobalto, fluoro, gallio, germanio, grafite, indio, magnesio, niobio, platinoidi (PGM = Platinum Group Metals), terre rare, tantalio e tungsteno.

I rischi associati al loro approvvigionamento rendono necessaria la ricerca di fonti alternative anche attraverso lo sviluppo e l’implementazione di tecnologie per il loro recupero da rifiuti. Questa problematica è tanto più vera per l’Italia, che non dispone di importanti giacimenti minerari.

Tra le materie prime sopra menzionate, elementi essenziali nella fabbricazione sia dei prodotti ad alta tecnologia sia di quelli di uso quotidiano, come telefoni cellulari, elementi fotovoltaici a strato sottile, accumulatori agli ioni di litio, cavi a fibre ottiche e combustibili sintetici.

La revisione dei processi, il recupero e il riciclaggio di tali materie prime/seconde possono portare un contributo determinante, rispondendo nel contempo anche alla necessità di ridurre la quantità di rifiuti da conferire in discarica e di salvaguardare le risorse naturali.

In questo scenario la nuova direttiva europea 2012/19/EU sui rifiuti da apparecchiature elettriche ed elettroniche (attuativa in fase transitoria, dal 13 agosto 2012 al 14 agosto 2018 che costituisce la revisione della precedente normativa riguardante la raccolta ed il riciclaggio delle sostanze pericolose di tipo elettrico ed elettronico ) introduce un nuovo schema di raccolta, in modo che i consumatori restituiscano i loro rifiuti elettronici senza essere gravati di spese, e dei vincoli più severi riguardanti i processi di trattamento e riciclaggio di questo tipo di rifiuti. Il campo di applicazione della nuova direttiva si estende a tutte le apparecchiature elettriche ed elettroniche compresi i pannelli fotovoltaici, e fissa nuovi tassi di raccolta.

In particolare, è stato definito un nuovo modo di calcolare tale tasso, che non verrà più espresso in chilogrammi per abitante ma come quantità di Rifiuti da Apparecchiature Elettriche ed Elettroniche (RAEE) raccolti in funzione del volume di prodotti tecnologici immessi nel mercato nei 3 anni precedenti. Utilizzando il vecchio metodo di calcolo, l’Italia dovrà passare da una media pro capite di 4,2 kg a circa 7,5 entro il 2016 e a 10 kg/abitante nel 2019. La direttiva richiede, tra l’altro, che materiali particolarmente tossici o pericolosi, come il piombo, il mercurio, il cadmio, il cromo esavalente ed altri, vengano sostituiti nelle nuove apparecchiature elettroniche con materiali alternativi più sicuri. L’applicazione della direttiva si estende anche ai pannelli solari fotovoltaici dismessi e ai piccoli apparecchi elettronici come cellulari, giocattoli elettronici, lampadari, dispositivi per il tempo libero e lo sport ecc.

Si stima che in Italia siano prodotti circa 14 kg/abitante di rifiuti hi-tech (per un totale di circa 800.000 t) dei quali solo il 20-30% sembrano essere gestiti correttamente. Tali rifiuti, costituiti da schede elettroniche, circuiti elettrici, materiali plastici e metalli quali oro, argento, rame e materiali critici come le terre rare, possono essere recuperati con rese molto elevate.

Una moderna apparecchiatura elettronica, può contenere oltre 60 elementi e quindi queste tipologie di rifiuti, oltre a contenere materiale recuperabile come materia prima o fonte di energia, contengono sostanze pericolose che devono essere trattate e smaltite in sicurezza.

|

Materiale |

Contenuto % |

Materiale |

Contenuto % |

Materiale |

Contenuto % |

|---|---|---|---|---|---|

|

Materie plastiche |

22,9 |

Tantalio |

16 x 10-3 |

Argento |

19 x 10-3 |

|

Piombo |

6,4 |

Indio |

2 x 10-3 |

Antimonio |

9 x 10-3 |

|

Alluminio |

14,2 |

Vanadio |

2 x 10-4 |

Cromo |

6,3 x 10-3 |

|

Germanio |

2 x 10-3 |

Berillio |

15,7 x 10-3 |

Cadmio |

9,4 x 10-3 |

|

Gallio |

1 x 10-3 |

Oro |

1,6 x 10-3 |

Selenio |

1,6 x 10-3 |

|

Ferro |

20,5 |

Europio |

2 x 10-3 |

Radio |

1 x 10-3 |

|

Stagno |

1 |

Titanio |

15,7 x 10-3 |

Platino |

0,1 x 10-3 |

|

Rame |

6,9 |

Rutenio |

1,6 x 10-3 |

Mercurio |

2,2 x 10-3 |

|

Bario |

3,2 x 10-2 |

Cobalto |

15,7 x 10-3 |

Silicio (vetro) |

24,9 |

|

Nichel |

0,9 |

Palladio |

3 x 10-4 |

||

|

Zinco |

2,2 |

Manganese |

31,5 x 10-3 |

TABELLA 1

Ripartizione degli elementi presenti in un personal computer

Fonte: Microelectronics and Computer Technology Corporation, Electronics Industry Environmental Roadmap, Austin (TX) 1996

La nuova direttiva ha l’intento primario di rafforzare le potenzialità di recupero e riciclaggio dei RAEE in Europa rivedendo e correggendo alcuni meccanismi nella filiera dei RAEE, sulla base delle esperienze acquisite nell’implementazione della prima direttiva. La raccolta ed il recupero dei RAEE, oltre a limitare il danno ambientale derivante da un loro smaltimento non appropriato, costituisce per l’Europa una delle maggiori opportunità di approvvigionamento di risorse e materie prime ad elevato valore aggiunto.

Lo scorso anno sul territorio italiano sono stati raccolte circa 238mila tonnellate di RAEE, con un lieve decremento rispetto agli anni precedenti, anche in conseguenza della crisi economica che ha determinato la diminuzione delle vendite di prodotti hi-tech. Le quantità in gioco sono comunque di grande rilevanza, soprattutto se si considera che la percentuale maggiore dei RAEE attualmente sfugge ai sistemi di raccolta ufficiali.

In questo contesto emerge l’importanza di sfruttare tutte le opportunità di recupero di materie prime e di energia offerte dai rifiuti in generale e dai RAEE in particolare.

Il Progetto Eco-innovazione Sicilia. Un approccio integrato di eco-innovazione nel settore dei RAEE

Nel maggio 2011 l’ENEA ha avviato il progetto “Eco-innovazione Sicilia”. Il Progetto, finanziato dal MIUR (Ministero dell’Istruzione, dell’Università e della Ricerca) nell’ambito della Legge finanziaria 2010, prevede una serie di attività, da realizzarsi nella Regione Sicilia, che includono azioni di ricerca, sviluppo, promozione, realizzazione di strumenti tecnologici e metodologici focalizzati su alcuni settori produttivi quali il settore dei rifiuti da apparecchiature elettriche ed elettroniche e della plastica ed il settore del turismo sostenibile. Il progetto prevede il coinvolgimento attivo delle realtà imprenditoriali, della Pubblica Amministrazione regionale e locale e della popolazione.

Entrambi gli interventi sono fortemente innovativi, sia dal punto di vista tecnologico che metodologico, in una ottica di green economy, e hanno le caratteristiche di studi pilota esportabili ad altre realtà. Si basano su un approccio integrato delle varie componenti in gioco, con un continuo coinvolgimento di tutti gli attori e portatori di interesse pubblici e privati presenti sul territorio, e mirano a favorire la competitività dei tessuti produttivi locali, promuovendo la consapevolezza delle imprese, soprattutto delle PMI, circa la necessità di interagire tra loro mettendo a sistema conoscenze e capacità disponibili e stimolando strategie di impresa eco-compatibili.

Le attività progettuali sono articolate secondo tre direttrici prioritarie, di cui le prime due “verticali”, dedicate rispettivamente ai settori RAEE e turismo sostenibile (vedi articolo su Smart Island, presente nel fascicolo), e una terza “orizzontale” che analizza i risultati complessivi del progetto, anche ai fini di una sua replicabilità in altre zone territoriali italiane.

Il Progetto è coordinato dall’Unità Tecnica Tecnologie Ambientali dell’ENEA e vede il coinvolgimento, oltre che di altre 7 Unità Tecniche dell’ENEA, anche di soggetti esterni pubblici e privati della realtà territoriale siciliana. In particolare, tali collaborazioni sono sostanziate negli accordi quadro sottoscritti tra ENEA e Confindustria Sicilia (Palermo, 4 giugno 2012), ENEA e Comune di Favignana (Favignana, 1 giugno 2012) e nella stretta collaborazione tra ENEA e Area Marina Protetta Isole Egadi.

Per quanto riguarda il settore RAEE, la filosofia alla base del progetto è quella di trasformare una esigenza normativa in una possibilità di intervento sul tessuto industriale locale attraverso l'offerta di nuove opportunità tecnologiche ed economiche. In particolare fare in modo che un rifiuto complesso come il rifiuto elettronico, una volta disassemblato, vada a costituire materia prima per settori diversificati dell’industria siciliana in modo che si risparmino risorse naturali ed economiche. L’intervento nel settore dei RAEE ha quindi come obiettivo lo sviluppo e la promozione di una gestione integrata di questa categoria di rifiuti, sia per quanto riguarda le loro componenti elettriche ed elettroniche, che la plastica associata a queste apparecchiature.

Relativamente alle componenti elettriche ed elettroniche, e particolarmente le categorie R3 (TV e monitor) ed R4 (elettronica di consumo, informatica, piccoli elettrodomestici, giocattoli ed altro), il Progetto include lo sviluppo di tecnologie di processo innovative per il recupero di metalli preziosi da schede elettroniche e per il recupero di terre rare da tubi a raggi catodici di televisori e monitor a fine ciclo/vita. È prevista inoltre la realizzazione e la messa in opera di un impianto pilota per il recupero di metalli preziosi da schede elettroniche.

Per quanto concerne la valorizzazione ed il riciclo di residui nel settore delle plastiche miste verranno analizzati e valutati vari cicli tecnologici per il riciclo delle plastiche miste e sviluppati processi di trattamento termico su scala banco. In particolare, il progetto include lo sviluppo e l’ottimizzazione di tecnologie per la termovalorizzazione delle plastiche miste da rifiuti elettronici per la produzione di syngas ed il recupero di chemicals per l’industria chimica; le prove sperimentali sono allargate anche ad altri rifiuti di materie plastiche oltre i RAEE.

I risultati delle attività di sviluppo tecnologico precedenti convergeranno nella attività di realizzazione di una piattaforma di simbiosi industriale regionale per la Sicilia applicata al settore RAEE e delle plastiche (vedi articolo su Simbiosi Industriale, presente in questo stesso speciale), con l’intento di mettere a sistema e rendere fruibili informazioni sulle attività produttive del territorio Sicilia in modo da agevolare l’interazione tra le aziende del settore RAEE e di settori collegati, mediante lo scambio di materie prime seconde.

Il recupero di metalli ad elevato valore aggiunto da RAEE.

Le tecnologie per il recupero di metalli ad alto valore aggiunto da RAEE e da rifiuti in generale sono fondamentalmente di due tipologie[1]:

- trattamento termico – pirometallurgia;

- trattamento ad umido – idrometallurgia.

Le due tipologie possono essere utilizzate singolarmente o in modo complementare.

Per il recupero di metalli tramite processo pirometallurgico, si effettua la fusione/ossidazione in un forno-convertitore e poi la scorificazione della maggior parte dei metalli presenti in piccole quantità. Da questo tipo di processo si ottiene ad esempio un rame al 95-98% di purezza vendibile tal quale in pani, oppure avviabile a processi di ulteriore raffinazione. Questo tipo di processo richiede tuttavia un grosso dispendio energetico e presenta le problematiche di emissione tipiche di tutti i processi che si svolgono ad elevate temperature.

Il termine “idrometallurgia” comprende invece l’insieme delle tecniche chimiche e chimico-fisiche di trattamento in fase liquida (lisciviazione; estrazione con solvente; estrazione con fluidi supercritici; osmosi inversa/nanofiltrazione/ultrafiltrazione; scambio ionico; adsorbimento su carbone o altri materiali poveri; metodi elettrochimici, etc.) di residui provenienti da lavorazioni industriali o di reflui di varia natura, mirate al recupero dei metalli in essi presenti. Tali tecnologie per la loro peculiarità trovano enormi potenzialità di espansione nel recupero selettivo di materiali critici ad elevato valore aggiunto (terre rare, gallio, germanio, rame, metalli preziosi ecc.) da RAEE.

Rispetto ai trattamenti termici (pirometallurgici) presentano diversi vantaggi:

- alta selettività (che significa elevata purezza dei prodotti finali e quindi maggior valore aggiunto);

- operazioni condotte prevalentemente a temperatura ambiente (quindi costi energetici e di esercizio contenuti);

- possibilità di trattare matrici contenenti basse concentrazioni di metalli;

- limitate quantità di emissioni in atmosfera;

- modularità degli impianti e flessibilità di esercizio.

È in ogni caso importante sottolineare come i processi di separazione siano spesso specifici per alcuni elementi e non consentano il recupero contemporaneo di tutti i metalli di interesse potenzialmente recuperabili. È necessario quindi procedere alla messa a punto di una serie di processi di separazione ed estrazione che tengano in considerazione le caratteristiche chimico-fisiche dei metalli da recuperare. Per questo motivo, lo sviluppo e la gestione di un processo di separazione selettiva necessita dell’attenta supervisione di personale qualificato.

Nell’ottica di uno sviluppo sostenibile dei processi produttivi l’idrometallurgia rappresenta una risposta tecnologicamente avanzata alla minimizzazione, alla valorizzazione e al riciclaggio dei rifiuti. A tal riguardo è opportuno evidenziare che il valore di un metallo è direttamente correlato alla sua purezza ed è di questo che si deve tener conto per garantire la sostenibilità economica e ambientale del processo di recupero.

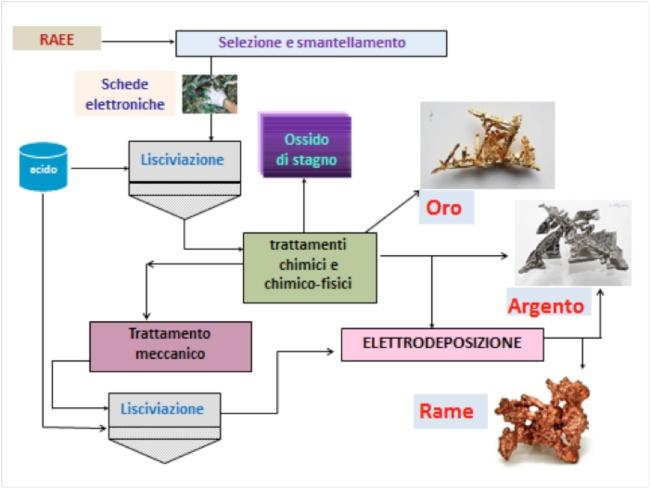

Nell’ambito del progetto Eco-innovazione Sicilia, sono stati studiati e messi a punto processi che consentono il recupero di metalli ad elevato valore aggiunto da RAEE. In particolare, è stato sviluppato un processo per il recupero di oro, argento, stagno e rame da schede elettroniche (Figura 1) sulla base del quale è stato progettato e sarà realizzato entro il 2014 un impianto pilota per verificare le prestazioni del processo sopra descritto dal punto di vista operativo, tecnico ed economico inclusa la valutazione di rischi e benefici per la società e l’ambiente. Tale impianto, per la sua natura modulare, potrà essere utilizzato anche per lo sviluppo e l’ottimizzazione di tecnologie di processo per il trattamento di matrici di altra natura (lampade a fluorescenza esauste, monitor LCD ecc.) prospettandosi così come banco di prova ideale per lo sviluppo dei processi di recupero dei metalli d’interesse strategico.

FIGURA 1

Processo idrometallurgico di recupero di oro, argento, stagno e rame da schede elettroniche

Secondo il Rapporto annuale RAEE del 2012, in Sicilia sono stati raccolti nello scorso anno 2,73 kg di rifiuti domestici hi-tech per abitante (la Sicilia si colloca al secondo posto nella classifica delle Regioni del Sud e Isole), ovvero complessivamente quasi 14 milioni di kg di RAEE, dei quali circa 1 milione rientrano nella categoria R4.

I PC rappresentano circa il 60% di questo raggruppamento (ECODOM: ‘I RAEE domestici generati in Italia’, Roma 21/11/2012), e valutando che le schede elettroniche (PCBs) in essi contenute ne rappresentano circa il 10% in peso, è possibile dedurre che la regione Sicilia raccolga annualmente circa 820 tonnellate di PCBs.

Tenendo conto del valore commerciale e della quantità dei metalli recuperabili mediamente dalle schede (quotazioni settembre 2013), è possibile stimare che il valore di una tonnellata ammonta ad almeno 6.500 euro (Tabella 2), corrispondente ad un totale di circa 5.310.000 euro sul territorio regionale.

TABELLA 2

Valore potenziale dei metalli contenuti in 1 tonnellata di schede elettroniche

|

Quantità recuperata per ton di schede elettroniche |

Valore commerciale indicativo (stima settembre 2013) |

Valore potenziale approssimato in euro | |

|---|---|---|---|

|

Rame elettrolitico |

260 kg |

5.30 €/kg |

1380 |

|

Solfato di piombo |

40 kg (~ 29 Kg di Pb) |

1.50 €/kg (Pb) |

40 |

|

Stagno |

33 kg |

17.30 €/kg |

570 |

|

Oro |

140 g* |

31.50 €/g |

4410* |

|

Argento |

0.66 kg |

500 €/kg |

330 |

|

Totale |

6730 |

* Quantità di oro presente in schede prive di processori: con i processori tale quantità può raggiungere i 280 g totali, per un valore corrispondente di circa 8800 euro/t

Sviluppo di un processo di feedstock recycling applicato a residui di plastiche miste

In Italia il riciclo della plastica è applicato alle categorie degli imballaggi e degli scarti di lavorazione industriale. Il recupero delle plastiche è affidato, per la parte relativa agli imballaggi, al COREPLA, con percentuali di recupero di materia intorno al 40%, mentre la quantità di plastiche miste raccolte da raccolta differenziata è sostanzialmente destinata al recupero di energia. Per quanto riguarda le plastiche da RAEE, invece, le percentuali di riciclaggio sono molto modeste, ed i quantitativi in gioco rendono dunque particolarmente interessante lo sviluppo di processi e tecnologie volte alla loro valorizzazione.

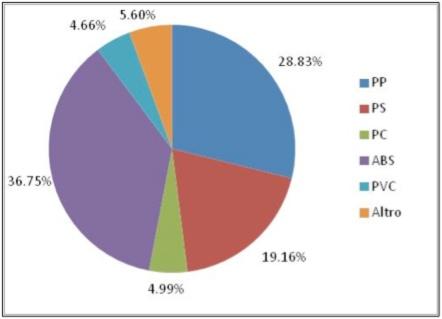

La presenza della plastiche nei RAEE varia tra il 15 e il 30%; un esempio di composizione merceologica delle plastiche presenti nei RAEE è offerto da uno studio europeo pubblicato nel 2009 e i cui risultati sono sinteticamente riportati in Figura 2.

|

|

Legenda: PP - polipropilene PS - polistirolo PC – policarbonato ABS – acrilonitrile butadiene stirene PVC – cloruro di polivinile |

FIGURA 2

I polimeri nei RAEE

Fonte: elaborazione ENEA da E. Dimitrakakis, A. Janz, B. Bilitewski, E. Gidarakos, Small WEEE: Determining recyclables and hazardous substances in plastics, J. Hazard. Mater. 161 (2009) 913-919

L’illustrazione aiuta a comprendere l’estrema varietà di specie polimeriche rintracciabili nei rifiuti elettronici, che risultano sia di tipo termoplastiche che termoindurente. La complessità della composizione risulta inoltre aumentata per la presenza di sostanze chimiche dette “ritardanti di fiamma” RF, il cui scopo è quello di impedire la propagazione di una combustione accidentale nei circuiti elettrici delle apparecchiature elettriche ed elettroniche. Queste sostanze sono costituite da composti organo bromurati come il tetrabromobisfenolo A (TBBPA), l’esabromociclododecano (HBCD) e il DecaBDE (della famiglia dei PBDE, polibromodifeniletere); se liberate allo stato gassoso sono tossiche e cancerogene per l’uomo; nei processi di riciclo meccanico lo stadio di estrusione induce un riscaldamento che nel caso di plastiche bromurate dei RAEE può sviluppare diossine e furani. A seguito delle novità introdotte dalla direttiva RoHS, nelle nuove apparecchiature i ritardanti di fiamma sono costituiti da specie chimiche con un ridotto potenziale di inquinamento. Tra i nuovi composti utilizzati come ritardanti di fiamma in costante crescita nel mercato si possono citare quelli a base di fosforo e azoto e halogen-free come il tricresil fosfato, l’ammonio polifosfato, il tris (1-cloro-2propil) fosfato, trifenilfosfato.

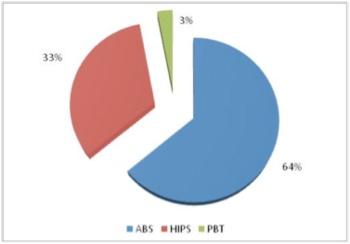

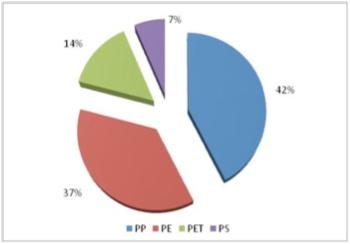

La plastica, in quanto prodotto derivato dal petrolio ha un potere calorifico che può andare da un minimo di 18 MJ/kg (come nel caso del poliuretano) fino a superare i 40 MJ/kg (come nel caso delle poliolefine), valore quest’ultimo pari a circa 4 volte quello di un rifiuto urbano indifferenziato. Allo scopo di sfruttare questo potenziale energetico contenuto all’interno delle plastiche da rifiuto sono disponibili con un grado di sviluppo industriale i seguenti processi termici: pirolisi, gassificazione e combustione diretta o incenerimento. Nel caso della pirolisi e in parte in quello della gassificazione, il trattamento termico conduce alla produzione di feedstock (olio e gas di sintesi) utilizzabile per la produzione sia di energia, che di intermedi per l’industria chimica. In questo paragrafo vengono descritti i primi risultati ottenuti nell’ambito del progetto Eco-innovazione Sicilia relativi allo sviluppo di un processo di pirolisi applicato al trattamento di plastiche miste, allo scopo di ricavare un olio contenente chemicals per l’industria chimica. Il residuo proviene da impianti di trattamento di RAEE e di selezione di imballaggi in plastica. La prima tipologia di residuo è stata denominata “misto RAEE” e la seconda “plasmix”. A partire da analisi merceologiche condotte sui polimeri componenti, è stato possibile preparare due differenti miscele come riportato nei due grafici di Figura 3, rappresentativi delle due tipologie di residuo.

|

|

|

|

“Misto RAEE” |

“Plasmix” |

FIGURA 3

Composizione dei campioni selezionati per rappresentare il misto RAEE e il plasmix

I polimeri ABS (acrilonitrile-butadiene-stirene) e HIPS (polistirene ad alto impatto) del misto RAEE provengono dalle scocche di piccoli elettrodomestici e monitor TV, mentre il PBT (polibutadientereftalato) è la principale termoplastica presente nelle schede elettroniche additivata con ritardanti di fiamma bromurati. Per il plasmix, il PE (polietilene) è il costituente di film da imballaggio, il PET è il costituente delle bottiglie, il PP e il PS sono i costituenti delle vaschette per uso alimentare.

Le caratterizzazioni chimico-fisiche condotte sui due campioni (analisi immediata, analisi elementare, potere calorifico) hanno confermato le caratteristiche di un prodotto derivato dal petrolio con una preponderante frazione di solidi volatili (oltre il 90%), percentuali di carbonio e di idrogeno mediamente pari, rispettivamente, all’85% e al 8% e un potere calorifico di 40 MJ/kg.

La sola eccezione è costituita dal PBT che ha un contenuto di ceneri superiore al 20% e di cloro e bromo elementari di circa il 3%.

Il processo di pirolisi è stato sviluppato usando una termobilancia con cicli termici a 4 diverse velocità di riscaldamento e collegando lo strumento ad uno spettrofotometro FT-IR per l’analisi dei gas. Applicando la teoria dell’analisi cinetica si è ricavato per ciascun componente della miscela l’energia di attivazione (E, kJ/mole), il fattore di frequenza (A, min-1) e il meccanismo di decomposizione termica. Questi parametri sono utili per la determinazione del tempo di reazione. Questo a sua volta indica la minima durata temporale di permanenza della miscela nel reattore, e di conseguenza l’energia necessaria affinché avvenga la completa trasformazione.

La Tabella 3 riporta i dati finora raccolti dallo studio cinetico, e il tempo di reazione ricavato ad una ipotetica temperatura di esercizio del forno a 400 °C.

TABELLA 3

Studio cinetico applicato alle principali componenti polimeriche

|

E (kJ/mole) |

Ln(A/min-1) |

Meccanismo di conversione |

treaz (min) |

|

|

ABS |

198±6 |

33±1 |

3·(1-α)2/3 (Contracting sphere) |

5 |

|

HIPS |

259±11 |

44±2 |

8 |

|

|

PBT |

210±7 |

37±1 |

5 |

|

|

Misto RAEE |

214±6 |

36±2 |

5 |

Il prodotto principale della pirolisi del misto RAEE è il vinil-benzene, mentre il prodotto principale del polietilene (tra i componenti principali del plasmix) è un suo oligomero, ovvero l’esene.

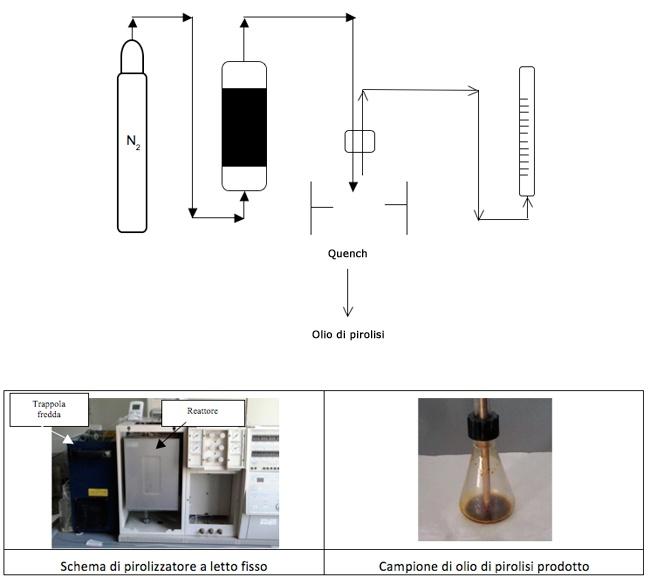

Contestualmente è stato messo a punto un allestimento sperimentale (Figura 4), allo scopo di trattare quantitativi di campione in un intervallo di 5-20 g. Il reattore è del tipo a letto fisso e consiste di un tubo di quarzo del diametro di 20 mm, lungo 500 mm collocato all’interno di un forno statico alimentato elettricamente. Un flusso di azoto, alimentato dal basso crea l’atmosfera inerte e trascina il vapore di pirolisi che condensa in una trappola fredda posta a valle. Riproducendo le stesse condizioni impostate alla termobilancia è stato possibile ottenere una produzione di olio pari al 50% in peso rispetto alla plastica introdotta nel reattore.

FIGURA 4

Allestimento sperimentale di prove di pirolisi con reattore a letto fisso

Conclusioni

I nuovi modelli di economia sostenibile suggeriscono il passaggio da un’economia lineare ad un’economia circolare, in cui siano minimizzati sia l’impiego di risorse primarie che la produzione di rifiuti. In quest’ottica, lo sviluppo di tecnologie innovative per il recupero/riciclo di materie prime seconde da rifiuti, costituisce un nodo cruciale nel raggiungimento della chiusura del ciclo delle risorse. Il progetto Eco-innovazione Sicilia di ENEA rappresenta un caso studio di approccio integrato applicato al settore dei RAEE e della plastica con la realizzazione di strumenti tecnologici per la chiusura del ciclo. Nell’ambito del progetto sono state sviluppate ed implementate tecnologie versatili a basso impatto ambientale ed economicamente sostenibili per il recupero da RAEE di materiali ad elevato valore aggiunto.

In particolare, è stato brevettato un processo per il recupero di oro, argento, rame, stagno e piombo da schede elettroniche sulla base del quale sarà realizzato, presso il Centro Ricerche Casaccia dell’ENEA, un impianto pilota a natura modulare che potrà essere utilizzato anche dalle aziende per lo sviluppo dei processi di recupero di metalli d’interesse strategico da matrici di altra natura.

Bibliografia

[1] C. Brunori, L. Cafiero, D. Fontana, F. Musmeci, “Tecnologie per il riciclo/recupero sostenibile dei rifiuti”, in Verso la green economy: strategie, approcci e opportunità tecnologiche, Speciale EAI I-2012, p. 66 e sgg.